Методика ремонта микрометров, часть 1

Часть 1 - Часть 2 - Часть 3 - Часть 4

Микрометры относятся к сравнительно большой группе микрометрических измерительных инструментов (о них мы поговорим в заключительной части статьи). Все они имеют резьбовую микрометрическую пару, схожие или идентичные отсчетные устройства.

+ Щелкайте по фото, чтобы увеличить!

Внимание! Данная статья является предварительным "черновым" вариантом, далее материал будет корректироваться и дополняться. Вы также можете принять участие в максимально полном раскрытии темы, если у вас есть соображения, свой личный опыт - пишите в комментариях к статье.

Устройство микрометра и характерные неисправности

Кратко: стандартный микрометр имеет жесткую металлическую скобу, одну неподвижную и вторую подвижную измерительные пятки (поверхности). Микрометрическая пара, если говорить упрощено - это винт и гайка, где подвижная часть - микрометрический винт, а также барабан с трещоткой, он перемещается по стеблю, взаимодействуя с внутренней резьбой. Есть несколько разновидностей микрометров: рычажные и индикаторные, микрометры гладкие и листовые, зубомерные и трубные... и т.д. Кроме того, микрометры отличаются по размерам. И это накладывает серьезные ограничения в ремонте больших микрометров.

Основные дефекты: износ или повреждение измерительных поверхностей, выработка резьбы микрометрического винта, проблема с трещоткой, проблемы со стопорным винтом, деформация скобы... коррозия, забоины, загрязнение... Некоторые дефекты устраняются легко, другие требуют усилий, специальных приспособлений и навыков. Некоторые поломки ремонту не подлежат (или ремонт нецелесообразен).

В этой статье я опишу ремонт стандартных гладких микрометров, как самых распространенных. Дополнительно опишу ремонт рычажных и индикаторных микрометров, рычажных скоб. Отдельно поговорим о микрометрах узкоспециальных и больших размеров - как ремонтировать их? Ремонт микрометров и ремонт штангенциркулей имеет некоторые общие моменты, поэтому разумно осваивать оба этих процесса, начав с ремонта штангенциркулей, как более простых, но дающих основные базовые навыки, единые с ремонтом микрометров.

Ремонт микрометров - шаг первый

Работы по ремонту микрометров следует проводить в специально оборудованной мастерской, в которой соблюдены необходимые требования - освещение, есть необходимые инструменты и материалы, обеспечена вытяжка (вентиляция) и более-менее соблюдался бы температурный режим. Работник должен иметь все необходимые материалы. Крайне желательно, чтобы мастерская имела раковину с холодной и горячей водой.

Инструмент, поступивший в ремонт, независимо от причины, по которой его забраковали, следует: разобрать и промыть в бензине (авиационный или Б-70, "Калоша", уайт-спирит). После этого ремонтник проводит осмотр разобранных частей микрометра, на предмет явных дефектов - износ, коррозия, забоины, сколы, деформация... Если возможно, эти дефекты устраняются. Что можно, то заменяется. Далее все смазывается и проводится сборка микрометра. Мастер оценивает возможности и варианты ремонта. Уже сам процесс разборки и промывки, удаления коррозии и забоин, сборки, смазки и выставления "на нуль", во многих случаях уже есть сам ремонт - большего не нужно.

Важный момент: перед разборкой, и далее, на первом этапе, надо четко выделить явные (видимые визуально) дефекты, оценить целесообразность ремонта. Так как сегодня в обороте присутствуют самые разные микрометры, от разных производителей из многих стран, то и качество их изготовления может быть разным. Иногда производители делают инструмент, малопригодный для ремонта – упрощение технологии, удешевление себестоимости… Разумеется, такой инструмент можно пробовать отремонтировать, но иногда износ там бывает через чур высоким, и все наши усилия не заставят этот инструмент работать ощутимо долго.

Доводка измерительных поверхностей

Несмотря на то, что сейчас все микрометры имеют измерительные поверхности из твердого сплава, износ измерительных плоскостей является одной из самых распространенных причин, по которым они бракуются.

После сборки проводится диагностика неявных проблем – например, выработка микрометрического винта. Для этого используются концевые меры длины – методика поверки стандартная.

Проверяем трещотку динамометром, и если есть отклонения, меняем пружинку в трещотке, как временная мера - её можно слегка растянуть.

Так же проверяем микрометрический винт на люфты. Люфт по оси убираем внешней гайкой на стебле под барабаном (цанговый зажим). Поперечный люфт можно убрать, если убрать винт и положив стальной шарик на отверстие под винт, ударить по нему молотком (конечно, не сильно, а то винт вообще не пройдет).

Нам надо обеспечить не только плоскостность измерительных поверхностей, но их взаимную плоскопараллельность, а это осложняется тем, что одна измерительная поверхность вращается - значит, нам надо еще обеспечить и перпендикулярность плоскости к оси микрометрического винта. У нас должны быть притиры - на каждый размер микрометра комплект из четырех притиров.

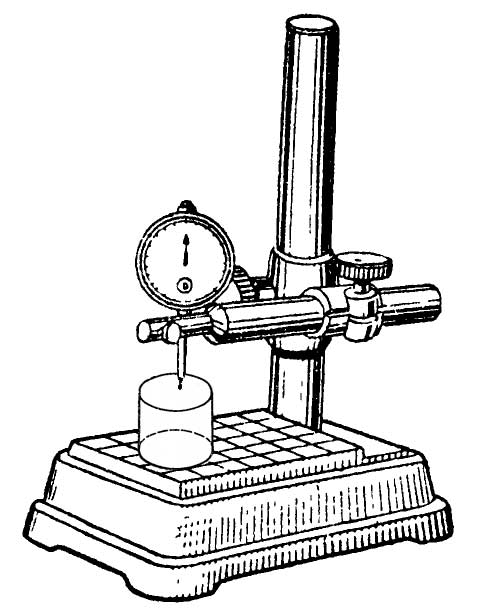

Притиры изготавливаются из серого чугуна. Для микрометров 0-25 мм это будут четыре примерно таких притира, диаметром 30 мм и толщиной 15-20 мм. Они по толщине должны отличаться на 0,25 мм, т.е. каждый следующий притир толще предыдущего на 0,25 мм. Для удобства по гурту притиры должны иметь накатку, сбоку делаем небольшой плоский срез, где клеймом выбивается номер притира. Подгонку притира мы осуществляем на чугунной доводочной плите, используя доводочный порошок электрокорунд белый - М10 или М20. На плиту наносится порошок с керосином, смешивается и равномерно разравнивается. Плоскости должны быть параллельны. Отклонение от плоскостности и параллельности не должно быть выше 0,1 мм (чем точнее вы доведете притиры, тем проще будет ремонт микрометра). Для контроля используем индикаторную стойку со столом, где используется микатор, микрокатор, оптикатор или индикатор типа 3ИЧТ.

Аналогично делаются комплекты притиров и для прочих размеров микрометров. Но такой способ доводки уже перестает эффективно работать на размерах выше 75-100 мм.

Для доводки рабочих плоскостей микрометров используется алмазная паста зеленого цвета с размером зерен 3,5-5-7 мкм. Это АМ 3, АМ5 и АМ 7. Желательно использовать пасту в тюбиках. Не стоит использовать крупную и мелкую пасты на одних и тех же притирах - не добьетесь чистоты поверхности.

Наносим на рабочие плоскости притира немного алмазной пасты и другим (следующим притиром) равномерно распределяем её по поверхности - таким образом, у нас два притира готовы.

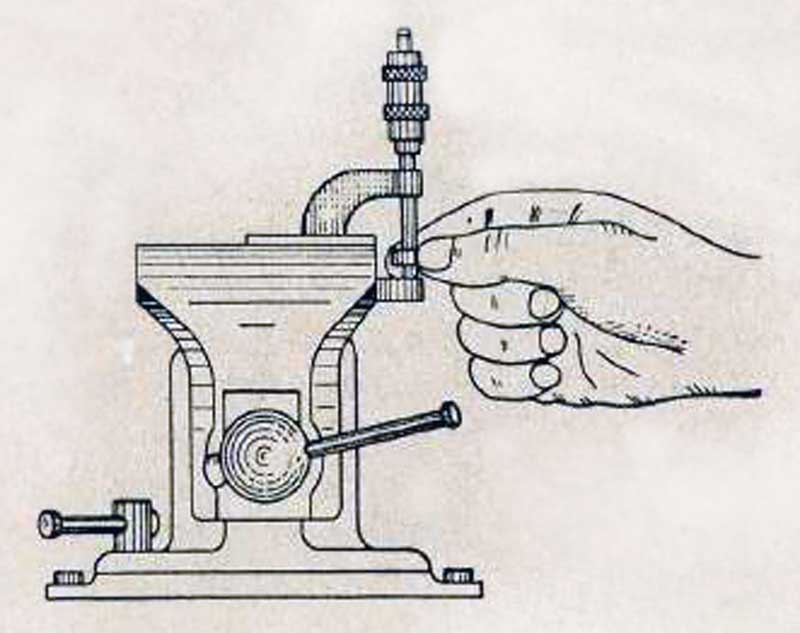

Зажимаем микрометр в тисках с медными или латунными губками (или с такими накладками) - нижняя часть скобы, микрометрическим винтом вверх. Вставляем притир между измерительными пятками и зажимаем его, используя трещотку. Стопорный винт должен быть слега поджат. Начинаем двигать притир поступательно-возвратные движения, которые чередуются круговыми движениями и постоянным поворотом притира по оси. Так как мы доводим твердый сплав, то чугунный притир будет вырабатываться быстрее и наши движения должны носить такой характер, чтобы выработка притира была равномерной по всей его рабочей плоскости. Во время доводки поджимаем винт через трещотку.

Как только паста станет черной и загустеет, освобождаем. Тканевой салфеткой протираем притир и пятки микрометра. Независимо от результата, повторяем эту операцию с притиром №2, а затем и с притирами №3 и №4. Как этот цикл будет проведен полностью, проверяем поверхности пяток микрометра - они должны быть зеркальными. Плоскостность и параллельность проверяем набором из четырех стеклянных пластин, таким как ПМ-15, ПМ-40, ПМ-65, ПМ-90.

Если на пятках микрометра остается выработка, проводим второй цикл доводки всеми четырьмя притирами. Если вы точно сделали притиры, и микрометр не имеет люфтов поперек оси, вы должны получить положительный результат.

Типичные ошибки в процессе доводки микрометров:

- вы торопитесь, и от трения нагревается притир и доводочные поверхности - нарушается температурный режим;

- вы сильно зажимаете притир и прикладываете большие усилия, двигая его;

- несоблюдение равномерного использования всей поверхности притира (приводит к ямам или буграм);

- неправильно и сильно зажатая скоба микрометра вызывает её деформацию;

- нет плоскости и параллельности - не устранены люфты, деформирована скоба (так же это может вызвать зажатый стопорный винт);

- ваши притиры выработались и потеряли плоскостность, их надо регулярно проверять и править;

- нет зеркальной поверхности, значит, вы используете не тот абразивный материал.

Заключение

Доводка микрометров достаточно простой процесс, необходимые навыки и опыт быстро вырабатываются. Разумеется, все зависит от вашей настойчивости, усидчивости (терпения), ну и, разумеется, в правильной организации рабочего места и оснащения материалами и инструментом.

Как было сказано, нам понадобиться доводочная плита, стойка с индикатором, набор концевых мер длины (2-3 класс, или даже списанные). А также наборы стеклянных пластин - тоже можно использовать списанные, но позволяющие проводить черновой контроль.

Доводочные алмазные пасты - это важный момент, необходимый, без которого успеха не добиться. Твердый сплав берут алмазные пасты или карбид бора, но последний дает матовую поверхность. Вот здесь об природных и синтетических абразивных материалах.

Во второй части мы рассмотрим доводку рычажных и индикаторных микрометров, толщиномеров и прочих сходных инструментов.

- Также ремонт микрометров обсуждается на нашем Форуме в этой теме.

Михаил Дмитриенко, специально для PRETICH.ru

Алма-Ата ©2023 |

on November 07 2023 18:41:32

on November 08 2023 06:18:04