Тонко, но не рвется

Выражение «висит на ниточке» мы часто употребляем в достаточно критической, напряженной ситуации, когда вот-вот все может рухнуть. Если же этому выражению придать прямой смысл, то положение может быть и не столь безнадежным — смотря какая ниточка...

Например, капроновая леска (правильнее назвать ее мононитью) первого сорта диаметром 0,9 мм выдерживает на разрывной машине нагрузку в 22 кг. Такая же мононить, но со Знаком качества, — 35 кг, а вот мононить, полученная по недавно разработанной новой технологии, может удержать груз до 50 кг, хотя диаметр ее и исходный материал остались прежними. Эта новая технология позволяет теперь получать высокопрочные, высокомодульные мононити, нити пленочные и комплексные.

Поясним, что если прочность — свойство материала, характеризующее его способность сопротивляться разрушению, то модуль — это характеристика величины его деформации под воздействием нагрузок. Чем выше модуль нити, тем меньше он будет растягиваться.

По основным критериям — прочности и модулю — новые нити превосходят существующие соответственно в 1,5—2 и 2—3 раза. Сырьем для них служат полимеры, из которых сейчас выпускают традиционные синтетические волокна: полиолефины (полипропилен), поликапроамид (капрон) и полиэтилентерефталат (лавсан).

Коллективу ученых и инженеров АН СССР и ВНИИ синтетических волокон (ВНИИСВ) под руководством чл.-корр. АН СССР В. Кабанова, профессоров А. Чеголи и Е. Краснова удалось не только выявить резервы повышения прочности и модуля во внутренней структуре волокна, но и найти технологические пути получения требуемой структуры.

Качественный скачок в повышении прочности существенно расширяет сферу применения синтетических волокон в качестве конструкционных и армирующих материалов.

Уже сейчас народное хозяйство начало получать существенный экономический эффект за счет применения этих сверхпрочных волокон.

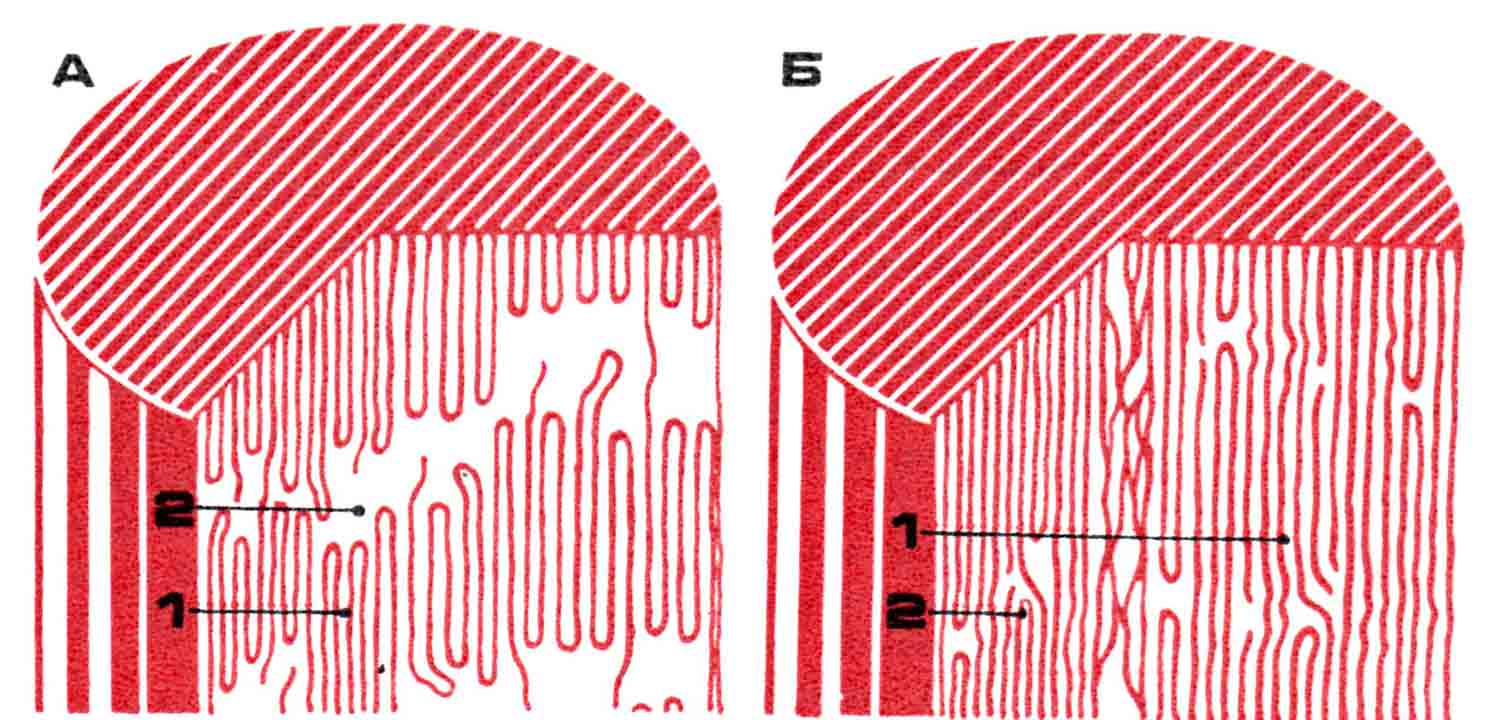

В обычных синтетических волокнах длинные молекулы полимера — макромолекулы — располагаются параллельно друг другу, объединяясь в специфические образования — кристаллиты, ориентированные вдоль волокон. Но между кристаллитами есть участки, где молекулы расположены менее компактно. Это так называемые аморфные области (рис. слева). Именно они-то и ослабляют нить, снижают ее прочность на разрыв.

Суть проделанной учеными работы заключается в том, что удалось «усилить» аморфные области, насытить их ориентированными макромолекулами (рис. справа), что и повлекло увеличение прочности и модуля.

Так, успешно прошел испытания и широко используется в сельском хозяйстве сеновязальный шпагат, изготовленный из высокопрочной полипропиленовой пленочной нити. Не менее успешно идет внедрение тарной ткани на основе аналогичных нитей.

На примере сеновязального шпагата можно заметить, как повышенная прочность нитей способствует существенному уменьшению расхода материала. Для прессования кип сена с помощью пресс-подборщика необходим шпагат, выдерживающий нагрузку не менее 100 кг. Если делать его из обычной полипропиленовой пленки, он будет иметь достаточно большие диаметр и массу. Применение нити, полученной по новой технологии, позволило уменьшить массу 1 км шпагата на 1100 г. Теперь из одного и того же количества полипропилена можно изготовить сеновязального шпагата в 1,5 раза больше.

Мешки из высокопрочной полипропиленовой ткани оказались в несколько раз более прочными, чем мешки той же массы, сделанные из хлопчатобумажной или льняной ткани. При равной же прочности мешок из новой ткани намного легче.

Прошли испытания в суровых условиях путины сети и тралы из капроновых мононитей. Опытные тралы, в отличие от стандартных, изготовленных из комплексных нитей, имеют на 10% меньшее гидравлическое сопротивление, что позволяет снизить расход топлива на 10% или на столько же увеличить скорость траления. Срок службы у них теперь в два раза больше, чем у обычных снастей. Существенную роль сыграли в этом структура и форма нити. Комплексная, скрученная из множества отдельных нитей-волокон, в процессе эксплуатации разлохмачивается, пушится, а вот мононить стабильно сохраняет первоначальный вид на протяжении всего срока службы. По той же причине сети и тралы из мононити меньше намокают в воде, что облегчает и ускоряет проведение всех ручных операций при лове.

Использование высокопрочных нитей только в течение одиннадцатой пятилетки высвободит почти 40 тыс. т сырья из вискозных материалов, близких по свойствам льну и хлопку. Кроме того, благодаря синтетической «рогожке» удается направить в сферу товаров народного потребления более 20 млн. м2 тканей из льна и хлопка.

В работе над промышленным получением высокопрочных, высокомодульных волокон участвовал большой творческий коллектив ученых и специалистов ВНИИСВ, Института высокомолекулярных соединений АН СССР, Физико-химического института им. Л. Я. Карпова, Московского государственного университета им. М. В. Ломоносова. Высокопрочные волокна и нити, разработанные этим коллективом, имеют прочностные и деформационные характеристики, превосходящие зарубежные аналоги. Но исследования, проводимые учеными, продолжаются. Цель — создание нового и еще более широкого ассортимента высокопрочных синтетических материалов для народного хозяйства.

М. Мулина,

корреспондент пресс-центра Минхимпрома СССР

г. Калинин

1985 |