Подготовка позади, теперь приступаем к цели – ремонт КМД.

Необходимо точно знать какие меры требуют ремонта – доводки, с какими можно ограничиться простой прогладкой на «Арканзасе», какие меры вообще непригодны к ремонту (сильная коррозия, очень глубокие царапины, механическая деформация, критические размеры и доводка, т. е. снятие слоя металла с меры, заведомо выведет меру из жёстких рамок допуска по ГОСТу).

- В начале нам надо приготовить смазку. Смазку готовим в отдельной «капельнице». В 5 частей керосина добавляем примерно 3 части бензина, туда же добавляем несколько крупинок стеарина (зачастую это определяется опытным путём, так как и керосин и бензин могут иметь различный состав). Эта смесь должна занимать половину «капельницы» – при недостатке или переборе чего-либо мы всегда сможем добавить любой ингредиент. Смазка должна стоять до тех пор, пока стеарин не растворится полностью – от нескольких часов до суток.

- Делаем тугой ватный тампон, так, чтобы он полностью занимал руку, и половина ещё оставалась.

- Наводим порядок на столе. Расположение материалов и инструмента должно быть таким, чтобы всё было под рукой – прямо перед мастером, на расстоянии около 150-200 мм от груди находится рабочая в данный момент плита, она должна находится на такой высоте относительно рук доводчика, чтобы угол в локтевом сгибе составлял 90 градусов - это описано во Второй части, организация рабочего места. Руки, если их положить на плиту не должны ощущать никакого напряжения. Спина должна быть ровной, грудь распрямлена – во время доводки даже дыхание влияет на результат, и приходится его задерживать на краткие мгновения. Потому очень важно чтобы воздух в лёгких не застаивался, по этой же причине во время работы делаются небольшие 5 минутные перерывы каждые 30-40 минут. В помещении нежелательны резкие звуки могущие отвлекать или утомлять внимание доводчика. Справа от плиты лежит камень «Арканзас» (длинный), справа и чуть выше камня лежит ватный тампон на подставке. Справа должна находится плоская поверочная стекляная пластина ПИ-60, на ребре в своей коробке. Слева и чуть выше плиты находится «капельница» со смазкой. Колени доводчик покрывает одной (любой) салфеткой, поверх кладётся другая – чистая, белая салфетка. Салфетки – это, разумеется, не бумажные – из ткани, как говорилось выше. Всё – постарайтесь, чтобы ничего лишнего, тем более ворсистого на рабочем столе не находилось (для левши, конечно же, расположение индивидуальное). Вообще, каждый сам приходит к своему индивидуальному порядку и удобству.

Набор КМД, полученный от контролёра, поверителя или из цеха, предварительно надо размыть – промыть в бензине от грязи или смазки. Если меры были забракованы госповерителем, или находились в консервации, они как правило, покрыты толстым слоем смазки. Насколько возможно её удаляем вручную – протирая меры марлей, ветошью, иначе нам никакого бензина не хватит! Но прежде чем промывать меры следует осмотреть их на предмет присутствия коррозии на нерабочих поверхностях. Коррозию снимаем вулканитом.

Размывку производим в вытяжном шкафу, подальше от рабочего места, в пластмассовой ванночке (хорошо подходят ванночки для проявителя и закрепителя, используемых в фотографии). Меры аккуратно одну за другой вытаскиваем из своих гнёзд и складываем (можно в навал, только чтоб не бились друг об друга) в ванночку и заливаем бензином. Крупные меры промываем после и поштучно. Промывку производим в резиновых хирургических перчатках (это кто особенно бережёт кожу рук от воздействия бензина), используем мягкие, широкие, 20-30 мм, кисти. Тонкие меры промываем руками. Промытые меры выкладываем рядами на двойную салфетку на просушку.

- Проверяем меры на намагниченность - простой иглой на ниточке... Если нужно, размагничиваем меры дросселем - который либо делаем сами, либо покупаем... иглу также прежде размагничиваем.

Так же следует осмотреть и в случае необходимости хоть как-то отмыть коробку, в которой хранятся меры, остатками бензина – как уже говорилось, основная часть грязи, абразива и частиц алмазной пыли попадает именно на коробках КМД (особенно если этими мерами пользовались лекальщики из инструментальных цехов). В коробках есть специальные отсеки с силикагелем - поглотителем влаги, если есть возможность, его меняем на свежий.

Сухие меры протирают какой-нибудь сухой и нежирной салфеткой и выкладываются рядами (соблюдая размеры – нумерацию) перед доводчиком, сразу за плитой, на чистый белый лист бумаги. По мере ремонта, меры будут складываться в родную коробку. Меры, не подлежащие ремонту складываются в отдельное место, их замещают из некомплектных наборов (запаса). Что можно сделать со списанными мерами мы расскажем позже. Уходим на обед или закончился рабочий день - меры покрываем сверху чистой салфеткой... или листом бумаги.

Примечание: описанное выше зависит от организации метрологической службы предприятия и работы поверочных органов. Вам на ремонт могут дать весь набор КМД, либо отдельные забракованные меры, причем забраковать их могут по разным причинам, которые вам сообщат. Обычно, весь набор подвергается ремонту, когда количество брака высокое, когда набор переквалифицируется в более низкий разряд... когда контролера или поверителя нет, и вы выполняете всю работу сами... Мы ремонтируем образцовые и рабочие концевые меры, образцовые меры поверяются в Госстандарте, но рабочие меры поверяются на предприятии - поэтому ремонтник и поверитель в одном лице неправильно. Так или иначе возникнет искушение пропустить что-нибудь "по-мелочи, ведь ерунда", дальше больше...

Общая техника работы: берем меру, протираем рабочие поверхности, оцениваем визуально на наличие дефектов, затем проглаживаем на арканзасе, снова протираем и смотрим плоскостность стеклянной пластиной. На основании этого принимается решение о степени ремонта - просто "навести блеск" (добиться нужной чистоты поверхности), убрать царапины или забоины, коррозию... Исправить неплоскостность, добиться нужной притираемости. Если мера забракована из-за нарушения плоскопараллельности, ремонт будет немного иным (о чем расскажем)... Прогладили иди довели меру - протерли салфеткой, проверили чистоту поверхности и плоскостность. И так постоянно.

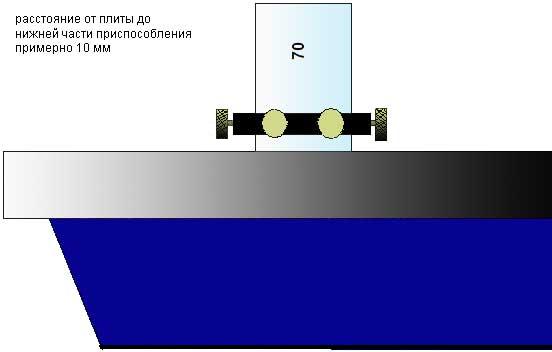

Ремонт начинаем с самых тонких мер. Их также протираем и осматриваем, затем прогладив на арканзазе, притираем к пластинам ПМ-15, дефектными сторонами наружу (если обе стороны требуют ремонта, то худшую сторону наружу). Эти меры ставим рядком на плиту по соседству - с правой стороны. Меры от 5-6 мм доводятся с помощью резиновой теплоизоляционной накладки - писал об этом ранее. А меры выше 50-60 мм доводятся с помощью соответствующего приспособления, также описанного ранее.

Меру помещают внутри этого приспособления и затягивают латунными винтами. Винты затягивают постепенно и поочерёдно, так, чтобы нагрузка от каждого винта была примерно одинаковой - равномерной. Сильно затягивать нельзя. Также не стоит долго держать – например, сутки – меру в зажатом состоянии.

Так как меры очень чувствительны к теплу, тем более во время доводки, когда к теплу от рук доводчика добавляется тепло от трения, поэтому ремонт производится потоком сразу в несколько мер; одну доводим, другие остывают. Пример: доводим или проглаживаем меру 9 мм, снимаем смотрим поверхность и плоскостность пластиной, если не удовлетворительно - не доводим ее снова, а кладем на неработающую в данный момент плиту справа от доводчика - для охлаждения, сами работаем с мерой 10, и так далее. Так как нагрев нам будет давать неверную картинку плоскостности.

Обучение доводке КМД следует начинать со списанного набора КМД (наборы №1 или №3, которые включают все основные меры до 100 мм).

Тонкие и большие меры доводить сложнее, поэтому первый урок начнём со средней меры в 10-15 мм. Из «капельницы» капаем на плиту 2-3 капли смазки и растираем её ватным тампоном по всей плите. Необходим очень тонкий слой смазки, ватой мы растираем смазку по поверхности и как бы впитываем излишек, заодно стираем микроскопические частички чугуна, стали и корунда с плиты, образующиеся при доводке мер – та же «стружка». Мера ни в коем случае не должна просто драть по сухой поверхности, но и не должна скользить, не имея контакта с режущей частью корунда в плите. Здесь роль играют такие факторы: количество смазки на плите и состав смазки (керосин, бензин и стеарин). Эти факторы слишком прихотливы, чтобы можно было дать один верный на все времена и случаи рецепт. Эти тонкости вы постигнете по мере работы и приобретении опыта. Ну и конечно сила прижима меры к плите.

- Здесь вы можете посмотреть видеофрагмент нанесения смазки на плиту (плита 200х100 - узкая) и проглаживание меры на камне «Арканзас» (заранее извиняюсь за качество видео - оно было снято в 2006 году на какую-то веб-камеру... ватный тампон здесь уже в каких-то лохмотьях...)

На одну рабочую сторону меры помещаем резиновую или полиуретановую накладку, другую сторону – которую собираемся довести – протираем чистой белой салфеткой. Эту сторону с лёгким нажимом проглаживаем на камне «Арканзас», 2-3 движения. Если на мере есть забоина, вы это сразу почувствуете. Забоины бывают, как правило, на гранях и углах меры. Их снимают на боковых, более грубых сторонах «Арканзаса».

Меру снова протирают той же белой салфеткой и аккуратно ставят на плиту, где-то на середину. Лёгким, без всякого нажима (!) делают круговое движение. Если осталась забоина или под меру попало нечто постороннее (пылинка, крошка – что угодно) это сразу почувствуется. Забоину необходимо удалить, а посторонние частички просто «выжмутся» - останутся вне плоскостей меры и плиты.

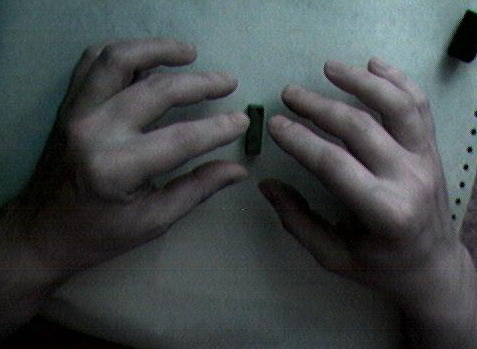

Руки располагаются на мере так, как указано на иллюстрациях выше. Необходимо контролировать, чтобы все пальцы имели одинаковый нажим (очень лёгкий), необходимо как бы чувствовать плоскость и плиты и меры. В доводке главное именно чувствовать плоскость и доводка имеет целью именно сохранить (улучшить) прежнюю плоскостную поверхность меры. Расположение пальцев и равномерность одинаковы и для больших мер, только нажим идет на приспособление... или на пластину ПМ-15...

Необходимо до автоматизма выработать ровные плавные движения строго параллельно длине меры, так чтобы штрих был ровным и продольно параллельным - на рисунке выше схематично это показано. На 14 классе чистоты штрихов не видно, но на более грубых он есть, даже если различимый лишь в микроскоп... подобная техника, повторюсь, вырабатывается до автоматизма.

Зигзагообразные движения при доводке КМД

На рисунке цифрами обозначено: 1, 2, 3 - разные участки политы:

жёлтый - с него необходимо начинать доводку сильно поцарапанных или изношенных мер;

голубой - отсюда начинаем доводку удовлетворительных мер;

белый - чистовой участок; 4 - движения меры; 5 - поворот меры на 180 градусов.

Совершенно недопустимо, чтобы мера «зарывалась», прыгала или раскачивалась. Движение по плите зигзагообразны с шагом примерно в ширину меры. Через каждые 4 движения поворот меры на 180 градусов - схема выше.

Первый урок состоит именно в овладении этими навыками, без них доводка КМД невозможна.

- здесь вы можете просмотреть еще видео доводки мер - сбоку и сверху.

Плиту надо мысленно разбить на три части - левая, средняя и правая части. Левая и средняя части полностью шаржированы, правая часть – выход на чистовую обработку. В зависимости от степени изношенности рабочих поверхностей, следует выбирать с какой области на плите следует начинать работу. Если царапины или «матовость» меры незначительны, доводку начинают со средней области плиты. Если царапины глубокие и видны большие области выработки на мере, то начинайте с левой части плиты – больший путь, больше снимается металла с меры. Просто прогладку можно проводить в правой части плиты.

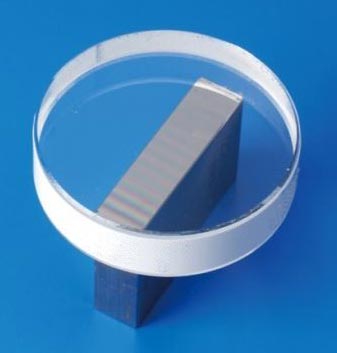

Чтобы добиться положительных результатов необходимо всякий раз контролировать плоскость меры, отмечать изменения в плоскостности и в следующий проход стараться изменить промах. Как правило, в начале очень трудно добиваться требуемой плоскости на рабочей стороне меры. Чаще всего это видно невооружённым глазом в виде неравномерности штриха, неоднородности областей. Когда вы научитесь доводить меры так, что поверхность будет равномерно-зеркальной (микроштрих везде будет параллельным длине меры), плоскость меры теперь проверяется с помощью плоской стеклянной пластины ПИ 60. Этот метод называется «метод интерференции». В основе метода лежит принцип того, что при наложении на одну плоскость (меру) другой плоскости пропускающей свет (стеклянная пластина), в случае не полного прилегания (воздушный клин) свет разлагается на спектр (на длину световой волны) - полосы разного цвета и отенков. Если мы притираем пластину к концевой мере – насильно удаляем воздушный клин, то пластина естественно притрётся (если, конечно вообще притрётся) к высоким частям поверхности меры. Через пластину мы смотрим на поверхность меры (это азбука поверки КМД). Меры высокого класса остаются белыми или со слегка сероватыми пятнами. Если наблюдаются синие, фиолетовые, жёлтые пятна – значит на мере ямы, завалы по краям и прочее. Эти пятна интерференции и показывают их.

Притирать меры мы будем позже и в других случаях, а в обычной работе мы используем воздушный клин. Протираем меру и протираем пластину, накладываем плоскость на плоскость, легкое движение пластины по оси меры, и чуть нажимаем в одну сторону - как бы на грань меры. При таком методе появляются синие полосы интерференции, вот с их помощью мы и определим плоскостность. Прижимая-отжимая к продольной грани мы будем видеть продольные полосы, к продольным - продольные полосы. Одна-две ровные толстые полосы - значит ровная поверхность. Выпуклые или вогнутые линии обозначают бугор или яму соответственно. Всякие кривые, восьмерки и прочие "узоры" говорят, что нет плоскости вообще... здесь на отдельной странице изображены все варианты плоскостности, проверяемые стеклянной пластиной подробнее.

- Необходимо настойчиво добиваться плоскостности и чистоты на рабочих сторонах меры – это основа всей доводки КМД!

Повторюсь: цикл доводки – так называемая «прогонка» - подразумевает под собой единичный акт. Проверив плоскость, и если результат хороший, то меру кладем в коробку, если нет – на стол для охлаждения. Берём для доводки другую меру. Прежнюю меру мы должны охладить и потому к ней вернёмся только лишь через три-четыре других мер. Так поступают всегда и со всеми мерами – своеобразный конвейер. Как говорил выше. Каждый цикл - исправление той или иной погрешности. Эти бугры, ямы, завалы, восьмерки и прочее - результат неравномерного давления пальцами на меру, перегрев, движение рывками, и так далее. Иногда человек просто неспособен почувствовать пальцами плоскость, он только зря тратит время и силы... Чувствовать, когда плоскость двигается по плоскости, важно в ремонте любого мерителя, начиная от линеек или штангенциркулей, в КМД это и подавно.

Во время доводки длинной меры, с неё приспособление не снимается. Отремонтировав одну сторону меры, приспособление перемещаем на другой конец. Также и с тонкими мерами – доведя одну сторону, меру снимают и притирают уже готовой стороной к той же стеклянной пластине и ставят на запасную плиту мерой вверх для охлаждения.

Освоив доводку плоскости КМД, переходим к доводке плоскопараллельности. Параллельность двух плоскостей – ведь в этом и заключается сущность КМД! Этот процесс сложнее, чем просто доводка плоскости.

Для начала мы на забракованных (учебных) мерах умышленно нарушаем параллельность плоскостей меры. Для этого одну сторону меры мы доводим с усилием на какую-нибудь одну точку – сильнее нажимаем каким-нибудь пальцем. Сперва появится завал на этот край или угол, постепенно, он увеличится и когда площадь этого завала станет больше половины площади рабочей стороны меры, мы переходим к обычной доводке, т. е. с равномерно распределённым усилием. Новая плоскость, не параллельная противоположной готова. Непараллельность мер проверяется вертикальным оптиметром (на больших - горизонтальным).

Теперь наша задача вернуть параллельность плоскостям меры. С помощью оптиметра отмечаем самую высокую точку на мере (в данном случае именно на той стороне, которую мы «портили») и производим доводку меры в обратном порядке. Также делаем нажим на ту точку, которую отметили как высокую.

В процессе обычного ремонта, мы должны просто доводить с чуть более сильным нажимом на высокую точку, одновременно мы должны контролировать как плоскостность стеклянной пластиной, так и параллельность оптиметром. Повторяю, добиться плоскопараллельности сложнее, нежели просто плоскостности, благо мер с нарушением параллельности плоскостей встречается не так уж и много (1-2 меры на 5-10 наборов КМД – разумеется, от условий их эксплуатации). Такой дефект чаще всего происходит из-за механического искривления меры, или от сильного температурного воздействия - меру "повело", такие меры обычно списываются. Их ремонт нецелесообразен, хотя и возможен.

Доводка мер свыше 100-200 мм требует отдельных навыков и достаточно богатого опыта. К ремонту больших мер следует подходить очень аккуратно и ответственно – сами наборы вещь дорогая и неудача может попросту уничтожить ценный инструмент.

Но и здесь, как уже говорилось, принцип доводки всё тот же. С тем же приспособлением. Только движения должны быть намного медленней – большая мера имеет обыкновение прыгать и зарываться, не говоря уж о вероятности простого опрокидывания со всеми печальными последствиями. Именно в силу этих сложностей к доводке больших мер можно приступать только хорошо освоив ремонт обычных наборов КМД, успешно отремонтировав не один десяток наборов и имея солидный опыт.

Однако не стоит также излишне пугаться. В целом большие меры ремонтируются так же «просто», как и обычные меры. Отклонения в размерах и плоскопараллельности здесь допускаются большие (см. соответствующий ГОСТ), но зато чаще встречается и непараллельность плоскостей. В силу размера, а также потому, что у больших мер закалены только крайние участки, середина же меры сырая, достаточно одного несильного удара, чтобы искривить меру и соответственно нарушить параллельность. Впрочем, имея достаточный опыт эту особенность больших мер можно использовать для себя во благо – так же ударять в соответствующие места, чтобы выровнять плоскости или увеличить размер. Конечно, это уже экстремальный вид ремонта и он далеко не всегда приносит желаемый результат, но когда другого не остаётся можно попробовать и его. Надо только знать куда, когда и чем бить. Точку удара следует выбирать в середине меры, конкретно с какой стороны, определяется на горизонтальном оптиметре, или измерительной машине – там, где находится наименьший размер между двумя плоскостями. Удар должен быть одиночным, довольно таки сильным и наноситься он латунным или бронзовым молотком – во избежание следов наклёпа. Меру кладут на поверочную плиту и наносят удар, проверяют оптиметром – если изменения нет или они незначительны (в сторону улучшения параллельности), операцию повторяют. Мы должны как бы чуть-чуть перебить, на самую малость, 1-2 мкм «перестараться» в другую сторону. Затем мера должна вылежаться неделю-другую, за это время структура металла будет стремиться насколько возможно вернуться в прежнее состояние и стабилизироваться, потому и необходим некоторый перехлёст. Место удара тщательно обрабатывается вулканитом, чтобы не осталось никаких следов. Остальное доводится обычным порядком.

Дополнение 1. Я слышал, читал и мне писали, о доводке КМД на доведенных, но не шаржированных плитах - порошки наносятся вместе со смазкой на плиту, равномерно распределяются, и проводится доводка. Этот метод изначально неработоспособный. Плита передает свою плоскость мере, и потому абразив на ней не должен влиять на эти плоскости. Зерна абразива в 0,5-1 мкм для этого уже и так большие... а если они не в один слой, в навал? Мера движется не совсем "плоскость о плоскость" - по любому перед мерой будет нарастать вал смазки с абразивом (как грунт перед ковшом бульдозера)... и он будет стремится приподнять меру, какие-то "лишние" зерна в любом случае будут "залетать" под меру, тем самым заваливая переднюю кромку - бугор будет обеспечен.

Дополнение 2. Так же пишут об подобном методе, но вместо электрокорунда используется паста ГОИ. Использовать для доводки пасту ГОИ не рекомендуется. Оксид хрома, основа пасты ГОИ, менее твердый, нежели электрокорунд, значит режущие свойства слабее и эффективность меньше. Этой пастой не целесообразно шаржировать плиты, слишком часто придется эту процедуру проводить. А использовать, как сказано выше - в Приложении 1, просто наносить на плиту - не добиться плоскостности. К тому же, паста ГОИ идет однородным бруском, готовым к применению, и в нем слишком высокий разброс крупных и мелких фракций... Используя порошок электрокорунда с капельницей и бензином, мы можем отсеивать крупные частицы - используя взвесь.

ВНИМАНИЕ: Эта статья пока что "рабочий вариант" - в процессе может быть дополнена, или изменена, но не принципиально. Если у вас появятся вопросы, предложения, дополнения, критика или альтернативные решения - пишите, пожалуйста, в комментариях! Разные мастера - разные навыки, разные результаты - чем больше методов ремонта КМД, тем лучше!

- Здесь на нашем Форуме обсуждение ремонта КМД, и один из черновиков этой книги...

Назад: Часть 4 - Доводка и шаржировка доводочных плит

Далее: Часть 6 - Доводка твердосплавных КМД, угловых, прочие моменты

Михаил Дмитриенко

Алма-Ата ©2000-2006 / 2017-2020