Ремонт КМД - часть 4 - доводочные плиты

1 - выбор и подготовка плит

2 - регулярная шаржировка

Главный инструмент в ремонте КМД - это доводочные плиты, их еще называют притирами. Чугунные плиты сделанные в СССР... Сейчас много китайских плит, я с ними не работал, и не знаю каковы они... но даже глядя на фото можно сделать вывод - это не лучшее решение. Китай экономит на всем, даже на том, на чем экономить нельзя. Здесь они экономят на чугуне... значит экономят и на качестве чугуна.

Выбор доводочных плит - притиров

Специальных доводочных плит нет, их изготавливают из поверочных или разметочных плит (ГОСТ 10905-86). Здесь я уже описывал выбор и доводку плит большего размера, для ремонта более простого инструмента - но суть одна. Хорошо, если есть склад и там можно подобрать три поверочные плиты 200 на 200 мм. Можно шабренные, неважно. Это плиты из перлитного серого чугуна твердость не выше НВ 140-200. Плиты должны быть новыми, на них не должны были работать с алмазными пастами. Плиты тщательно осматриваются на предмет однородности, отсутствие раковин, пористости. Не следует брать плиты со следами от ударов - удар вызывает глубоко идущее уплотнение металла, нарушение кристаллической однородности и вызывает внутренние напряжения...

Я встречал немного иное мнение: плиты следует подбирать из б/у, но только из поверочных или разметочных (не служивших ранее доводочными), и чем старее - тем лучше... естественное старение.

Плиты (нижние рисунки - плиты поверочная доведённая и шаброванная)

Следует сразу отобрать более трех плит - например, штук шесть-семь... Учитывая стоимость этих плит и то, что в России их изготавливают очень мало, то три-четыре плиты будет уже хорошо.

Поиск плит конкретно размера 200 х 200 мм может оказаться проблематичным, так как такие плиты не так широко распространены, как прочие, большие размеры. Потому можно взять плиты размером 250 х 250 мм и сфрезеровать с торца каждой плиты по 25 мм. Плиты большего размера брать не рекомендуется, т. к. они будут чрезмерно тяжёлыми, а переделка с помощью фрезерного станка в данном случае затронет литые рёбра жёсткости основания плиты, что не совсем хорошо (но в крайнем случае... деваться некуда).

Затем их надо подвергнуть искусственному старению, чтобы снять внутренние напряжения. Затем в дело пойдет фрезерный и шлифовальные станки...

Первичная механическая и термическая обработка плит

Для начала надо плиты подготовить. А именно: надо отфрезеровать нижнюю сторону - убрать все эти ножки и часть металла, они нам без надобности. Затем чуть уменьшить толщину верхней стороны - на фрезерном станке, потом провести черновую шлифовку. Плиты станут легче и удобнее в работе, при этом сохранятся все их характеристики.

Затем плиты загружают в печь нагретую до 100°С и постепенно доводят нагрев до 450°С, со скоростью нагрева 60 градусов в час. Выдерживают при этой температуре примерно 1 час. Затем дают им остыть вместе с печью, постепенно. Процесс долгий, и не однозначный... я работал на плитах с таким старением и без такового, и особой разницы не заметил... По-любому, одни плиты будут хороши в работе, другие не очень... это неизбежно.

Следующий этап: мы проводим чистовую отделку - шлифуем нижнюю сторону, фрезеруем и шлифуем верхнюю, рабочую поверхность - тощина верхней "пластины" 15-20 мм. Чистовую шлифовку делаем самым мелким абразивным кругом на станке наилучшей точности. Затем вручную надфилем сбиваем все острые кромки, закругляем их, особенно на нижней стороне, так как там нам придется руками работать во время притирки и острые грани нам ни к чему - будут травмировать ладони (на рисунке выше обозначены синим цветом). Вообще, нижнюю сторону желательно обработать пескоструем. Отверстия по бокам плиты – под ручки – следует также хорошо прокрасить или вообще закрыть заглушками. Ни в коем случае не использовать алмазный инструмент! Если на плитах работал с алмазными пастами, поможет лишь строгание верхнего слоя...

Примечание - по части уменьшения веса и механической обработки плит... многие критикуют этот момент, однако при ближайшем рассмотрении, они ремонтом КМД не занимаются...

Затем плиты хорошо промываем бензином, обезжириваем и красим нижнюю часть хорошей масляной краской. На боковой стороне выбиваем (лучше гравируем) номера - 1, 2 и 3 - чтобы не путаться, можно выкрасить плиты в разный цвет.

Теперь можно приступать к доводке самих плит.

Доводка плит

Итак, мы имеем три подготовленные плиты, все необходимые порошки, «капельницы», керосин, бензин, стеарин и другое, о чём писалось ранее. Плиты пронумерованы, прошлифованы и окрашены. В работе с плитами мы имеем два схожих метода: доводка и шаржировка. Доводка обычно производится всего лишь один раз – её цель придание шлифованной плите необходимой чистоты и плоскостности. Шаржировка технически почти идентична доводке. Её повторяют регулярно – зависит от интенсивности работы по ремонту КМД (об этом будет сказано позже).

Убираем все лишнее со стола, обеспечиваем нормальное освещение. У нас должен быть рабочий халат, влажные и обычные бумажные салфетки, салфетки из ткани, ветошь, техническая вата - на первоначальном этапе сойдет и она. Чтобы не мешались, снимаем часы (вообще, часы, браслеты и прочее довольно сильно мешают как при доводке и шаржировке плит, так и во время повседневной работе с ремонтом КМД). Закатываем рукава и приступаем.

Метод трех плит

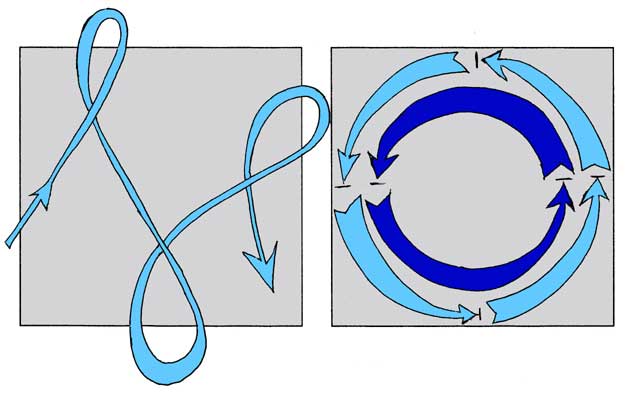

Этот метод подразумевает, что для доводки необходимо три одинаковые плиты, которые в последовательном порядке притираются друг с другом, этим достигается высочайшая плоскость на всех трёх плитах (при соблюдении всех условий достигается максимально возможная – идеальная – плоскость доступная человеческим рукам). Погрешность двух плит – на одной яма, на другой бугор «восьмёрка» – убирается третьей, погрешность третьей убирается второй, и так постепенно уменьшая погрешности, мы достигаем высочайшего результата (таким же образом доводятся поверочные плиты класса 0 или класса 00).

Внимание! Доводка плит и шаржировка их, хоть и использует один "метод трех плит" - это совершенно разные операции, с разными целями!

Если вы знаете какой-то иной, более классическицй метод - напишите о нем в комментариях, буду весьма признательным! :)

Плиту №1 ставим в угол стола и закрепляем по краям струбцинами (можно установить её в ранее описанное приспособление). Струбцины должны лишь ограничивать люфт плиты. Под плитой должен быть резиновый коврик.

Этот метод применим только для доводки плит, при шаржировке несколько иной метод

На плиту №1 капаем несколько капель керосина и лопаткой насыпаем немного порошка М-20 (порошка следует насыпать очень мало, так как весь излишек во время доводки просто выйдет по краям – это неоправданный перерасход). Пальцами равномерно растираем (распределяем) порошок с керосином по всей плите. Другой метод - в капельницу засыпается самый крупнозернистый доводочный порошок - электрокорунд белый М20 или лучше М40. Туда же наливается авиационный бензин. Встряхивается. Потом пипеткой наносится порошок с бензином на одну плиту и растирается, например пальцем, равномерно по всей плите. Бензин тут же высыхает, на плите остается белый налет порошка. На вторую плиту наносятся 5-6 капель керосина, они также растираются по всей поверхности.

Плиту №2 переворачиваем на весу и аккуратно кладём на плиту №1, так чтобы рабочие стороны соприкоснулись. Без удара.

Доводка осуществляется так называемым "методом трех плит", однако первоначальную доводку можно проводить, не соблюдая этот метод. Задача просто выровнять поверхность. Но соблюдая "метод трех" мы экономим силы и время.

Схема поочередной смены плит. В общем, мы имеем шесть циклов притирки - это на один доводочный порошок. Метод повторяется для каждого последующего микропорошка.

Первое круговое движение верхней плиты делается без нажима, если чувствуется, что под плитой что-то есть крупное – крупное зерно, плиту надо снять, удалить керосин с порошком и повторить снова. Далее со средним усилием начинаем притирать верхнюю плиту о нижнюю, звук на крупном порошке шаркающий или хрустящий, чувствительный. Движение плиты должно вырисовывать цифру 8, причём верхняя часть «цифры» должна попеременно выходить то в левый верхний угол плиты №1, то в правый верхний угол. Через шесть-десять подобных движений, верхнюю плиту поворачивают вокруг своей оси на угол 90 градусов. Притирку, таким образом, продолжают до тех пор, пока не сработается порошок – исчезнет шум, или подсыхающий керосин начнёт вязнуть, появятся «сухие» пятна на нижней плите. Высыхание керосина нельзя допускать - можно так сказать "подпалить" плиту - когда она местами изменит цвет от высокой температуры... Плиту №2 аккуратно сдвигают и снимают с плиты №1.

Надо быть аккуратным, так как притёртые плиты обладают способностью «присасываться» друг к другу и во время отрыва верхней плиты от нижней существует вероятность удара друг о друга. По мере появления плоскостности эта опасность возрастает. Если же удар всё же произошёл, снимите забоины «Арканзасом» и повторите цикл доводки (или же шаржировки).

Ватным тампоном насухо вытираем обе плиты (протираем всякий раз). Снова наносим керосин и порошок на плиту №1, также растираем смесь. Берём плиту №3 и проводим тот же цикл доводки.

ПРИМЕЧАНИЕ: Вату для работы сворачивают в круглый тампон около 150 мм в диаметре, не сильно плотный, но и не рыхлый, таким образом, чтобы не свисали клочья и не разлетался ворс. Во время доводки плит, когда очень много грязи (отработка – керосин, смешанный с порошком и чугунной микроскопической пылью), вату надо постоянно обновлять – выворачивать, удалять грязный слой и т. д. При переходе на другой порошок необходимо делать новый тампон. Во время доводки КМД также используется такой же ватный тампон, он лежит по правую руку от мастера в специальной коробке-подставке. Идеально для такой подставки подходит верхняя крышка от плоских стёкол ПИ-60, ПИ-80. На эту подставку ни в коем случае нельзя класть грязные тампоны, используемые при доводке или шаржировке плит!

Далее, плиту №1 ставим в конец, на её место ставится плита №2. Весь цикл снова повторяется – плиту №2 притираем поочерёдно плитами №3 и №1. Потом место плиты №2 занимает №3. Следов шлифовки, как правило, уже не остаётся. Если всё же остаются глубокие обширные ямы со следами шлифовки, повторяйте работу с порошком М-20 до тех пор, пока плита не станет серой, однообразно-матовой.

Работа с порошками М-15, М-10, М-5 идентична выше описанному. Во время доводки плит следует делать перерывы, чтобы восстанавливать тепловой баланс плит. Вообще, непосредственная доводка плит 200х200 мм может занять от двух до четырёх дней. В конце мы должны получить на плитах равномерную блестящую поверхность высокого класса плоскостности. Плоскость ничем не проверяется – она есть аксиома.

После работы одним порошком, прежде чем переходить на другой, надо выкинуть отработанную вату, бензином протереть все плиты, особенно тщательно удаляются все следы отработанного порошка. Обязательно моются руки!

Отработанный порошок с мельчайшими частицами чугунной пыли в сочетании с керосином очень маркая штука – его очень тяжело отмывать с рук. Поэтому перед работой руки можно смазывать каким-нибудь легко впитывающимся кремом для рук.

Во время доводки плит разными порошками, внимательно их осматриваем. Бывает, что вскрываются дефекты - раковины, неравномерность структуры, массовые вкрапления посторонних частиц... Пробуем плиты пробником - контрольной мерой. Так мы выясним в какие плиты лучше внедряется электрокорунд, в какие хуже... По мере перехода к более тонким порошкам, мы будем получать более светлую и зеркальную поверхность. Здесь мы можем иногда увидеть отдельные риски - на чистой плите тонкие полоски, словно кто-то чем-то произвольно прочертил...

Это значит, что в одной или двух, а то и во всех трех плитах есть посторонние абразивные вкрапления. Так как электрокорунд очень твердый и сбивает практически все прочие абразивные порошки, то остается только один алмаз - мельчайшие частицы алмаза есть первые враги для концевых мер длины. Эти природные или случайно занесенные вкрапления не позволят добиться нужной чистоты (о 14 классе можете и не мечтать)...

Здесь нам нужно будет найти виновника. Даже одна мельчайшая крупинка портит все - она легко внедряется в чугун (входит как в масло), и при доводке она не удаляется, а просто углубляется дальше... Если много таких частичек, плиты приходится строгать заново, а иногда вообще от них отказываться. К счастью, такое бывает редко. Чаще всего частички алмаза попадают случайно - на одежде, или на коробках с концевыми мерами...

Обычно на мере обнаруживается тонкая риска... Пробником - специальной мерой исследуем всю поверхность плиты - почти без нажима, легкими круговыми движениями водим по плите и время от времени смотрим, когда на поверхности появятся соответствующая круговая риска. Вычислив там методом примерное расположение вкрапления, проглаживаем эту область такими же движениями, но уже твердосплавной мерой.

Алмаз сразу же высветится своеобразной "розочкой" - точка, от которой расходятся лучи, наподобие кометного хвоста. Вот здесь нам и нужен штихель. Им мы аккуратно вместе с частью окружающего чугуна (конечно масштабы не более миллиметра) вырезаем алмаз из плиты. Получившуюся стружку (крошки, пыль) удаляем несколькими кусочками чистой ваты смоченной в бензине или спирте – промываем штихель, вату выбрасываем, руки моем с мылом. Место выравниваем арканзасом.

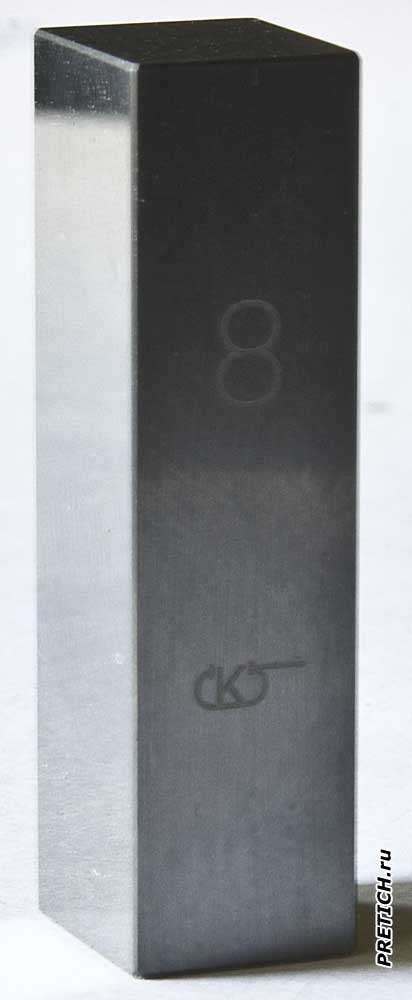

Концевая мера длины из твердого сплава, Калибр

Иногда бывает, что сам чугун содержит алмазные частички и плита не годится для доводки КМД - с ней придется расстаться. Однако, выкидывать ее не спешите. Она пригодится для ремонта концевых мер длины из твердого сплава, или в крайнем случае для других более грубых доводочных работ...

После порошка М5 уже начинается шаржировка плит, этот процесс мы опишем во второй части статьи. А пока наводим порядок, все протираем и моем, грязный этап работы еще не закончен, но две трети уже позади.

- Здесь на нашем Форуме обсуждение ремонта КМД, и один из черновиков этой книги...

Назад: Часть 3 - оборудование, приборы, материалы

Далее - Шаржировка...

Михаил Дмитриенко

Алма-Ата ©2000-2006 / 2017-2020

|

on October 19 2024 06:12:51

on October 22 2024 01:02:26