Posted by Pretich on 01-02-2017 07:29

#1

Концевые меры длины - доводка, ремонт

Михаил Дмитриенко ©2017 г.

ВНИМАНИЕ - это старая версия - последняя и окончательная версия здесь (в нескольких частях)

КМД или концевые плоскопараллельные меры длины - это рабочие и образцовые, или эталонные меры длины. Кто читает, тот, в общем-то, должен знать, что это такое, и так далее. Цель данного цикла статей - описать весь цикл ремонта концевых мер длины.

Я занимался этой работой много лет, моим учителем был Сергей Шаров. Сейчас, в связи с развалом промышленности, уничтожением машиностроения, эта специальность не востребована (у нас, в Казахстане). Тем не менее, спрос есть, специалистов и в советские времена было очень мало, сейчас тем более. Думаю, если я поделюсь своим опытом, это будет полезно.

Здесь я опишу весь цикл доводки концевых мер длины, частично угловых мер, прочих элементов, как то: плоские направляющие микроскопов и других СИ - средств измерений, прочих отдельных элементов, требующих плоскостности, плоскопараллельности или высокой чистоты поверхности. Отдельно остановлюсь на доводке изделий из твердого сплава и изделий из цветных металлов.

Заранее извиняюсь за некоторые кривые рисунки - рисовал, чтобы было просто понятно )))

Часть первая.

Рабочее место.

Подготовка рабочего места для ремонта концевых мер длинны очень важный момент, ненадлежащим образом подготовленное рабочее место попросту не даст вам возможности заниматься ремонтов КМД.

Место должно быть чистым и удобным для регулярной влажной уборки. Стены и потолок не должны быть побелены, но должны быть окрашены, например масляной краской. Пол должен быть покрыт линолеумом - так, если мы уроним меру, чтобы она не была повреждена цементным полом. Если линолеум тонкий, его надо будет положить в два или три слоя.

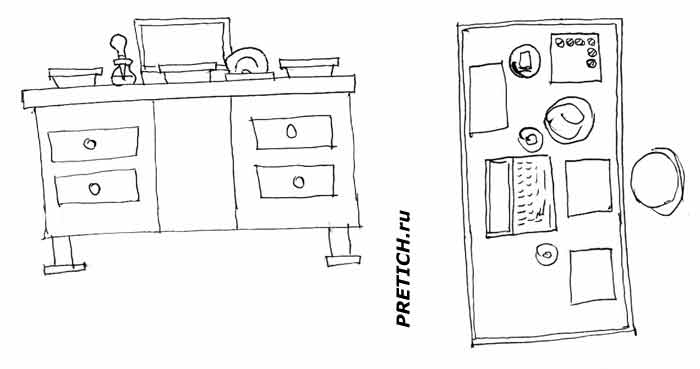

Рабочий стол - верстак, одноместный, также должен быть чистым. Окрашенным. Категорически не допускается использовать верстак, на котором ранее выполнялись слесарные работы, связанные с алмазными или иными доводочными пастами. Столешница должна быть покрыта листом тонкой резины, или тонким листовым полиуретаном. На столе должны быть три доводочные плиты, необходимые аксессуары, о которых мы напишем позже. Также должны быть необходимые поверочные инструменты.

Рядом должно быть место с вытяжкой, в котором промываются КМД, хранятся бензин и керосин.

Стул должен быть удобным, вращающимся, с изменяемой высотой, например винтовой.

Рабочее место для ремонта КМД должно быть хорошо освещено естественным солнечным светом - проверка плоскостности проводится с помощью стеклянных пластин и интерференции, что при недостаточном освещении затруднительно или вообще невозможно. Также рабочий стол должен иметь лампы дневного освещения, закрытые рассеивающими матовыми стеклами.

Помещение должно иметь кондиционеры и термометры, для поддержания постоянной температуры 20-21ºС. В помещении не допускаются сквозняки, на рабочем месте не должно быть никаких вентиляторов, или иных средств, создающих сильные воздушные потоки.

Помещение должно быть сухое - влажность не более 60%. Одновременно в помещении должна быть раковина, горячая и холодная вода - во время работы приходится очень часто мыть руки. Еще один естественный момент - помещение под ремонт КМД делать вдали от источников вибраций (как например кузнечный цех, или железнодорожное полотно). Если же этого не избежать, верстак

должен иметь амортизирующие прокладки под ножками из толстой резины.

Вход в помещение, где проводится ремонт КМД должен быть ограничен, на само рабочее место допускаются только самые необходимые лица. Естественно, люди в грязных спецовках, со всяким инструментом, не допускаются.

Очень желательно в помещении не ходить с уличной обувью, оставлять ее лучше на входе, а в помещении ходить в тапочках.

Для примера опишу мое рабочее место, на заводе им. С.М. Кирова в Алма-Ате.

Рабочее место было уже подготовлено и ремонт средств измерений был налажен. Рабочее место по ремонту концевых мер длины располагалось в Центральной Измерительной Лаборатории - ЦИЛ, линейно-угловых измерений, отдела Главного Метролога. Вход в саму лабораторию был закрыт барьером, дальше его никто не имел право проходить, кроме работников лаборатории. В лаборатории все ходят в тапочках, в которых запрещено выходить на улицу и вообще за пределы лаборатории. В помещение поддерживалась нужная температура и влажность.

Место по ремонту КМД на двух человек, возле окна, два верстака по специальному заказу. Они огорожены ото всех невысоким барьером высотой 1,5 метра. На каждом верстаке три доводочные плиты 200х200 мм. Столешница из пластика, покрытая листовым полиуретаном. Вращающиеся винтовые стулья. Дополнительное освещение из ламп дневного света. Большие окна в помещении дают хорошее солнечное освещение. Стены и потолок окрашены масляной краской. На подоконнике встроен большой как бы куб или камера из оргстекла, внутри встроен вытяжной вентилятор. Там хранится бензин, керосин, спирт, порошки и т.д. Там же производится промывка КМД, если это необходимо. В выдвижных ящиках верстаков инструмент, салфетки, вата и т.д. На верстаке помимо плит и наборов КМД, вертикальный оптиметр, стеклянные пластины для проверки, часы, термометр.

Режим работы, в силу специфики, не носит жестко регламентированного графика. Так как я занимался ремонтом не только КМД, но и всего другого линейно-углового и оптико-измерительного инструмента, я сам выбирал, что и когда делать. Если работа по доводке КМД утомляла, я мог уходить на несколько дней на ремонт штангенциркулей, микрометров или другого инструмента, известив начальство, разумеется. Мастерская по ремонту этих инструментов находилась в другом месте.

Снабжение было на высоком уровне, практически все нужды для успешной работы выполнялись быстро.

Часть вторая.

Инструменты и принадлежности.

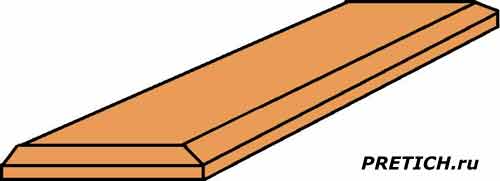

Основной инструмент ремонтника концевых мер длинны - это чугунные доводочные плиты 200х200 мм. Иногда используют половинные плиты 100х200 или 150х200 мм. Но наиболее удобные именно 200 на 200. Должно быть три плиты. О подготовке плит я расскажу в третье части.

Ручки по бокам нам совершенно не нужны...

Второе - это доводочные порошки. Для доводки концевых мер длины используют микропорошки - электрокорунд белый марки 25А. Желательно иметь как можно больше порошков разной зернистости. Но самые необходимые это M20 - размер зерна ~13 мкм; М14 - зерна 9,3 мкм; М10 - зерно 6,5 мкм; М5 с зерном 3 мкм; М3 зерно 3-2 мкм; М2 - зерно 2-1 мкм; М1 - зерно 1 мкм и меньше.

Бруски Арканзас натуральные. Их необходимо иметь несколько, примерные размеры: два 20х40х170 - для проглаживания мер, маленькие 20х30.

Ремонтник КМД должен быть обеспечен лабораторной посудой в полной мере. Это стеклянная посуда: капельницы с пипетками - капельницы Страшейна; капельницы с клювиком - капельницы Шустера; стеклянная посуда с притертыми стеклянными пробками, или полиэтиленовыми пробками; мерная посуда; колбы. Посуда необходима для хранения разных доводочных порошков, для бензина, керосина, смазок на их основе, спирта.

Стеарин - чистый, кусковой, желтоватого цвета.

Керосин и авиационный керосин - должен быть чистым, без присадок, прозрачного или слегка желтоватого оттенка.

Бензин. Основная марка используемого в ремонте КМД бензина - это авиационный бензин, или Б-70, известный также как «Бензин Калоша» и «Бензин Галоша» сегодня это - Нефраса С2-80/120.

Так как сегодня есть большая доля вероятности получить не чистый бензин, можно его профильтровать соответствующими фильтрами, применяемые химиками.

Вата - чистая медицинская, гигроскопическая и компрессная. Ее расход большой...

Салфетки хлопчатобумажные, не синтетика. Разные от протирочной ветоши до белой, для самой чистовой работы желательно батист. Ткань должна быть чистой, не крахмаленной. Иногда приходиться ее кипятить и обезжиривать...

Ремонтник должен иметь чистую одежду, рабочий халат. Он должен быть обеспечен различным мылом, полотенцами, средствами защиты и ухода за кожей - некоторые моменты в работе не только сильно загрязняют руки, но и вредно воздействуют на кожу.

Из оборудования ремонтник должен иметь пластины плоские стеклянные ПИ-60, ПИ-80 и другие, если необходимо. Также стеклянные пластины ПМ 15, которые используются при проверке микрометров - их необходимо иметь около десятка. Затем ремонтник должен иметь доступ к оптиметру вертикальному - который он может ставить на свой стол. И горизонтальному. Эти приборы должны быть соответственно поверены Госстандартом.

Приспособления.

Вырезаем из куска потной резины накладку для концевых мер от 5-10 мм, размер накладки по размеру рабочей поверхности меры, толщина резины 4-5 мм. Я вырезал такие накладки из листового полиуретана. Она нужна для того, чтобы во время доводки не перегревать меру теплом от пальцев рук.

Вот такая накладка на меры...

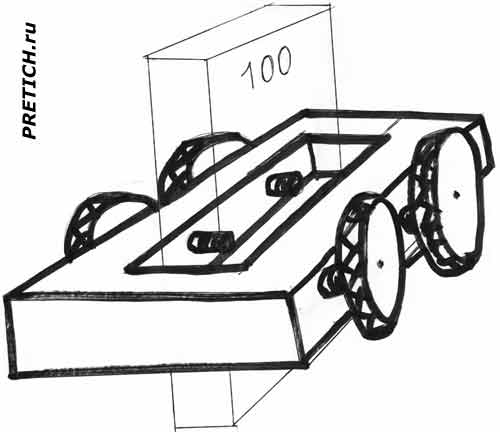

Затем из пластины текстолита толщиной 10-15 мм вырезаем примерно такой прямоугольник, посередине делаем прямоугольный вырез, чтобы там свободно проходила мера. Затем сверлим шесть отверстий по торцам, нарезаем резьбу. Из латуни или бронзы вытачиваем винты, на шляпки накатываем насечку. В это приспособление будем устанавливать большие меры - от 50 мм, равномерно будем их зажимать винтами и доводить...

Вот такая рамка для больших концевых мер...

Или такая - с двумя винтами по бокам...

Мера из твердого сплава - победита, и обычная стальная мера... Также нужны, далее расскажу зачем.

Маленький брусок арканзаса...

Часть третья.

Выбор доводочных плит - притиров.

Доводочные плиты еще называют притирами. Для этого нам нужны три поверочные плиты 200 на 200 мм. Можно шабренные, неважно. Это плиты из перлитного серого чугуна твердость не выше НВ 140-200. Плиты должны быть новыми, на них не должны были работать с алмазными пастами. Плиты тщательно осматриваются на предмет однородности, отсутствие раковин, пористости.

Отобранные плиты, следует сразу отобрать более трех плит - например, штук шесть-семь... Затем их надо подвергнуть искусственному старению, чтобы снять внутренние напряжения.

Нижнюю сторону можно снять по эту красную линию...

Вот эти ножки и часть металла убираем, это место потом надо будет хорошо покрыть масляной краской...

Для начала надо плиты подготовить. А именно: надо отфрезеровать нижнюю сторону - убрать все эти ножки. Затем чуть уменьшить толщину верхней стороны - на строгальном станке или фрезерном, провести черновую шлифовку. Затем плиты загружают в печь нагретую до 100С и постепенно доводят нагрев до 450С, со скоростью нагрева 60 градусов в час. Выдерживают при этой температуре примерно 1 час. Затем дают им остыть вместе с печью, постепенно.

Затем проводят чистовую отделку: шлифуют нижнюю сторону, строгают и шлифуют верхнюю, рабочую поверхность. Чистовую шлифовку делают самым мелким абразивным кругом на станке наилучшей точности.

Затем вручную надфилем сбиваем кромки, закругляем их, особенно на нижней стороне, так как там нам придется руками работать во время притирки и острые грани нам ни к чему - будут травмировать ладони.

Затем плиты хорошо промываем бензином, обезжириваем и красим нижнюю часть хорошей масляной краской.

Теперь можно приступать к доводке самих плит.

Метод трех - доводка плит.

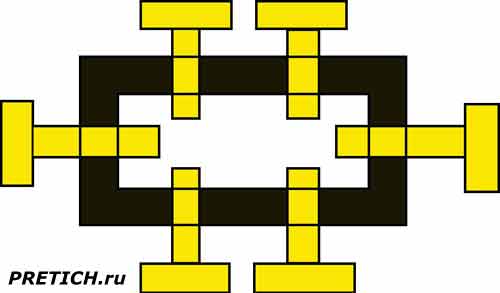

Первоначальную доводку можно проводить, не соблюдая метод трех плит. Процесс таков: в капельницу с пипеткой засыпается самый крупнозернистый доводочный порошок электрокорунда белого М20 или лучше М40. Туда же наливается авиационный бензин. Встряхивается. Потом пипеткой наносится порошок с бензином на одну плиту и растирается, например пальцем, равномерно по всей плите. Бензин тут же высыхает. На вторую плиту наносятся 5-6 капель керосина, они также растираются по всей поверхности. Дале вторую плиту накладывают на первую - рабочими сторонами, и начинают притирать, двигая верхнюю по нижней восьмеркой, регулярно поворачивая верхнюю плиту на 90 и 180 градусов. Необходим средний прижим равномерно распределенный

по всей поверхности плиты.

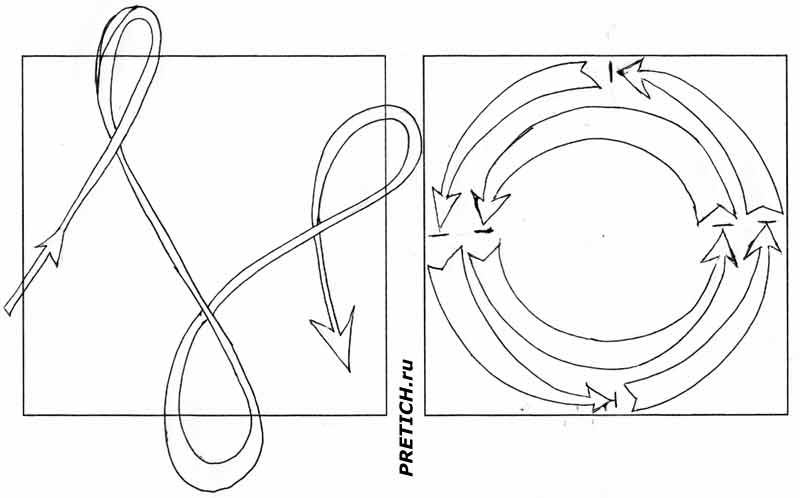

Примерные движения плиты о плиту при доводке и шаржировке...

Будет слышен характерный хрустящий звук, не допуская высыхания керосина, снимаем плиту и протираем обе, на этом этапе можно использовать ветошь или техническую вату. На плитах сразу будут видны неровностей, бугры и впадины. Так притираем все плиты поочередно одна к другой, пока рабочие поверхности не приобретут равномерно серый цвет. Затем все повторяем с порошком меньшего зерна. Одновременно внимательно осматриваем поверхности с целью выявления дефектов. Выбрав три наиболее хорошие плиты, приступаем к окончательной их доводке.

Используем метод трех. Плиты маркируем краской - 1, 2 и 3. В капельницах с пипетками разводим порошки всех номеров, капельницы подписываем, чтобы не путать. Тем же методом наносим М14 порошок с бензином на плиту 1, на плиту 2 капаем пять капель керосина. Равномерно распределяем все по поверхности плит. Притираем плиту 2 к плите 1. Теми же овальными движениями, или восьмеркой, поворачивая на 180 градусов. Как только керосин начнет сохнуть, сразу снимаем плиту, протираем ватным тампоном. Далее на плиту 1 снова наносим порошок с бензином, растираем по поверхности. На плиту 3 наносим капли керосина и процесс повторяем. Потом на место плиты 1 ставим плиту 2, плита 3 занимает место плиты 2, а первая отправляется в конец. Процесс повторяется. Когда плита 1 вернется на свое место, можно переходить к порошку М10, но прежде - после каждого этапа надо давать остыть плитам. Обязательно тщательно моем руки, меняем вату тампонов и салфетки. С порошком М10 проводим весь цикл. Затем наступает очередь порошка М5. Все одинаково.

Если кого пугает сложность и муторность процесса, скажу - этот процесс мы проводим только один раз.

После доводки плит порошком М5, тщательно все убираем, теперь окончательный процесс доводки он же является шаржировкой. Шаржировка - это насыщение верхнего слоя доведенной плиты (притира) абразивным материалом, в данном случае это будет электрокорунд белый М1.

Прежде нам надо привести плиты к максимально возможной плоскостности, выбить зерна электрокорунда прошлые, крупнозернистые. Для этого проводим всю ту же доводку методом трех, описанную выше, поочередно меняя порошки с М3, на М2, заканчивая М1. Но теперь надо соблюдать аккуратность еще больше, ватные тампоны используем из нормальной ваты, грязные выкидываем. На плиту капаем не только пять капель керосина, но прежде делаем черту стеарином - галочку и растираем ее керосином по всей плите. Ни в коем случае не допускаем высыхания смазки - керосина. Плита может "пригореть", придется начинать снова с порошка М5...

Порошком М1 проводим окончательную доводку и шаржировку. Здесь на верхнюю плиту надо прикладывать усилие - как бы втирать, вдавливать порошок в плиту, без фанатизма, конечно.

Окончив цикл, берем пробную концевую меру, обычно 10 мм. Капаем на плиту каплю керосина, растираем по плите, и проводит с легким нажимом по плите от себя. На мере должен остаться равномерный тонкий штрих - плита снимает тонкий слой металла.

Еще надо немного подготовить плиту, но она уже готова к работе. Промывать бензином или еще чем-то плиту не надо.

Еще немного о плитах...

С большой долей вероятности не все плиты будут одинаково хорошо работать - одни легкого шаржируются и хорошо держат абразивный порошок, другие нет... На одних этот порошок будет быстро выбиваться и их придется шаржировать чаще, другие могут прослужить дольше с одной шаржировки. Наконец будут выявлены скрытые дефекты, самые плохие - это вкрапления твердых элементов - алмазов, которые не дадут получить необходимой чистоты... Так как мы с самого начала выбрали не менее шести плит, можно из всех выбрать наилучшие три, методом практического использования. Иногда приходится перебросать десяток другой плит, чтобы выбрать самое подходящее. Кстати, чем старее по возрасту плиты, тем больше вероятности, что они окажутся хорошими.

В работе у нас всегда будут три плиты - одна выработав шаржировку, отставляется в сторону, работаем на второй, потом на третьей... Когда все три выработают насыщенный слой электрокорунда, повторяем процесс шаржировки, используя три порошка М3, затем М2 и М3 - их мы будем использовать всегда.

В крайних случаях и раз в год, используем прежде порошок М5.

Плиты, в которых обнаруживаются вкрапления алмаза - тонкие отдельные риски, сразу отставляем в сторону. Эти вкрапления необходимо выявить и удалить, после этого можно снова их шаржировать и работать. Если же таких вкраплений много и они продолжают появляться, плиту следует полностью исключить из работы по ремонту КМД - такие плиты нам понадобятся для доводки концевых мер длины из твердого сплава и прочих работ с алмазными пастами.

Как видим работы по выбору, подготовке и доводке плит много, потому выбранные плиты, самые хорошие, надо беречь. Накрывать их салфетками, уходя с работы, я использовал специальные фанерные крышки. Уходя надолго, например, в отпуск, рабочую поверхность плит следует покрыть слоем технического вазелина и спрятать в ящики верстака.

И еще, арканзас очень важный инструмент, их также следует притереть между собой, конечно не столь дотошно, как с плитами... Достаточно добиться притирки длинных брусков электрокорундом с двух сторон, вместо керосина используя воду. Также маленькие бруски арканзаса притираем о длинные...

"Мобильный" набор плит. В последние несколько лет я работал на узких плитах, т.е. плиту 200х200 разрезал пополам. Это облегчает работу, доводку, шаржировку. Если концевые меры длины всегда находятся под должным контролем, их ремонт прост и сводится к легкому проглаживанию. Кроме того, такие маленькие плиты удобно брать с собой, если работа выполняется для разных заводов... Разумеется, кроме трех таких узких плит я имел и обычные полноценные доводочные плиты.

На фото рабочая поверхность плиты не совсем в норме, т.е. совсем не в норме - потому как около 20 лет лежат они без дела... Упадок машиностроения...

*

Edited by Pretich on 25-04-2021 15:43