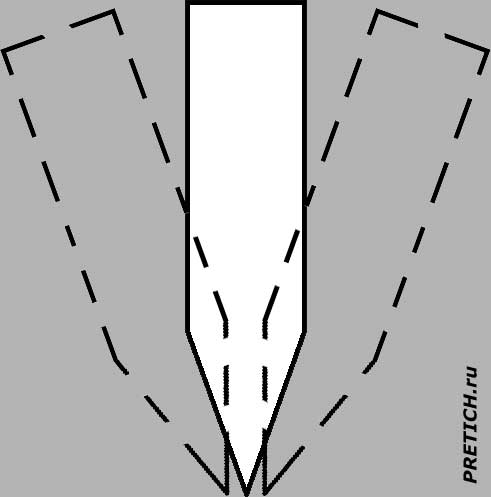

Предназначение лекальных линеек - контроль прямолинейности и плоскостности методом световой щели. При достаточно качественном освещении, когда источник расположен позади щели, невооруженным глазом можно определить величину в 0,001-0,002 мм. Линейки должны соответствовать стандартам, например ГОСТ 8026-75 (сейчас ГОСТ 8026-92), СТ СЭВ 243-75.

+ Щелкайте по фото, чтобы увеличить!

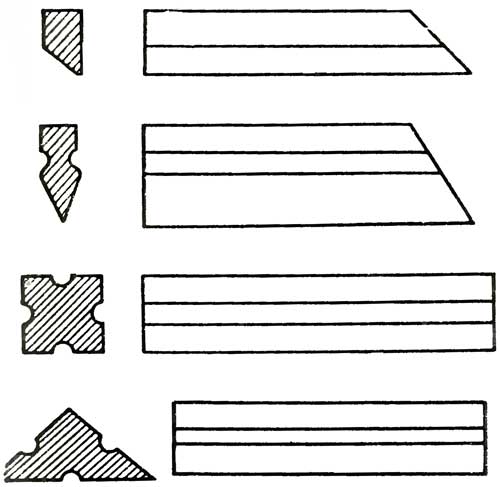

Лекальные линейки бывают различных типов: ЛО - линейка с односторонним скосом, ЛД - с двусторонним скосом, ЛТ и ЛЧ - трех и четырехгранные, соответственно. Ну и так далее.

В качестве примера рассмотрим стандартную лекальную линейку типа ЛД, изготовленную... дата неизвестна, примерно начало 1980-х годов. Некогда эта линейка была в пластмассовом пенале, с паспортом... теперь, увы.

Линейка имеет длину 125 мм, изготовлена из инструментальной легированной стали марки Х, либо из марки ШХ15 (шарикоподшипниковая сталь), твердостью не менее 61 HRС. По бокам расположены пластмассовые теплоизоляционные накладки. С одной стороны на такой накладке нанесен "Знак качества СССР" и логотип производителя - ЧИЗ, что значит "Челябинский инструментальный завод" (который сравнительно благополучно пережил потрясения 90-х и продолжает выпускать измерительные инструменты сегодня).

С другой стороны на накладке указан стандарт - ГОСТ 5.1450-72... Что это за стандарт? Это - "Требования к качеству аттестованной продукции", непосредственно касающийся линеек ЛД. Проще говоря - стандарт напрямую связанный со "Знаком качества". Прекратил свое действие в мае 1982 года.

На верхней части маркировка: 450 Л КЛ 0.

Металл покрыт чернением, скосы ничем не покрыты.

Согласно ГОСТу средний полный срок службы таких линеек должен быть не менее 8 лет. Линейки сделаны из прочных материалов, требования по точности к ним предъявляются не жесткие, и с их помощью выполняются не самые точные работы. Тем не менее, и они приходят в негодность.

Основные дефекты лекальных линеек: износ, сколы, выбоины, трещины на рабочих поверхностях, коррозия... Большая часть дефектов устранима мастером-ремонтником, но некоторые дефекты невозможно исправить, или объем работ становится через чур затратным и не рентабельным.

1 - Очистка, промывка, осмотр и выявление всех дефектов. Здесь определяется целесообразность дальнейших работ.

2 - Обязательное размагничивание дросселем (можно использовать фабричного изготовления, а можно такой дроссель сделать и самому - весьма простая штука). Часто именно намагниченность и налипшие на рабочую поверхность мельчайшие частички металла и являются причиной того, что линейку забраковали.

3 - Снятие коррозии с нерабочих поверхностей. Исправление "острого носика" и тыльного 90 градусного угла - они страдают очень часто из-за небрежного использования.

Коррозию снимаем вулканитовым кругом (смотрите описание в статье "Организация мастерской по ремонту линейно-углового измерительного инструмента"). Острые углы правим либо алмазным кругом, либо на доводочной плите, жесткий требований нет.

4 - Следующий этап доводка рабочей поверхности. Ее проводят в случае износа, выработки, коррозии, небольших забоин. Доводка проводится на свежих доводочных плитах (т.е. не имеющих еще серьезных выработок и отклонений от плоскостности). Используется мелкие абразивные порошки или пасты (в т.ч. алмазные, хоть их использовать и нежелательно, из-за того, что алмаз легко проникает в сталь и его оттуда уже ничем не удалить - иногда это крайне нежелательно).

Сперва линейку проглаживают на мелком камне типа "арканзас", чтобы снять серьезные забоины, которые могут поцарапать плиту. Затем наносится на доводочную плиту абразивный порошок с керосином и растирается тампоном. Затем, первым легким движением, без всякого нажима, проводится острием линейки по плите - пробно, чтобы не повредить плиту. Сначала движение как бы режущие (по аналогии с ножом), потом веерообразные или разравнивающие (как размазывают масло ножом на ломтике хлеба). Затем чередующиеся - режущие и небольшая "восьмерка".

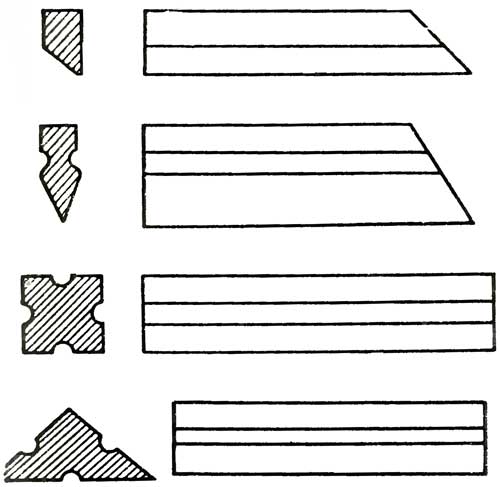

Вертикальное положение линейки чередуется от 90 градусов до плюс/минус 20 в стороны, так сказать покачиваем - так мы получим небольшой необходимый радиус.

Доводка проводится кратковременная. Снимаем, ветошью очищаем, проверяем на просвет. Для этого используем либо точную гранитную плиту, либо другую - поверочную линейку с плоской поверхностью. Я всегда использовал неофициальный собственный "рабочий эталон" - специально доведенную двутавровую линейку из чугуна.

Когда мы достигнем необходимого результата, можно провести окончательную проверку с помощью концевых мер длины... Впрочем, это обязанность уже контролеров (или как сейчас там их называют).

5 - Окончание: готовую линейку снова промываем в бензине и снова размагничиваем (за время работы она могла немного намагнититься). Если необходимо, проводим окраску черным лаком. В некоторых случаях, если линейка уже не может соответствовать нулевому классу, ее могут перевести на класс ниже, для этого подготавливаем на верхнем торце площадку (на ней позже контроллер электрографом укажет необходимый класс).

Случаи, когда лекальные линейки не подлежат ремонту - это сильные сколы или трещины, глубокая коррозия на измерительных поверхностях. Некогда были времена, когда такие вещи ремонтировались: на шлифовальном станке под углом снимался слой металла со скосов, проводилась доводка и так далее. Но на моей памяти такого не было - еще в 60-х годах ХХ века подобный ремонт этих линеек признан нерентабельным (линейки списывались даже если были сломаны и утеряны теплоизоляционные накладки).

В следующих частях этой статьи я опишу ремонт других типов лекальных и поверочных линеек - это несколько другое и немного сложнее. Разумеется, если у Читателей будет к этому интерес... ну, и еще небольшая проблемка - отсутствие их у меня "в железе", а брать фотографии в интернете - это уже в самом крайнем случае.

Михаил Дмитриенко, специально для PRETICH.ru

2019 г.