Дробилке вставили челюсти

Чего только не дробят ныне: строительные материалы, уголь, сырье для химической промышленности — все это и еще многое другое перемалывают в десятках тысяч тонн разные по конструкции механизмы. Конструкции дробилок разные, а недостаток общий: чересчур велико число фракций раздробленного продукта. Между тем дальнейшая технология переработки сырья, будь то щебень для строительного раствора, или компоненты для кормового брикета, предполагает однородность... Предположим, вам необходим размол с фракциями от 100 до 50 мм. Если вы, однако, загрузите исходный материал в зубчатую валковую дробилку, то получите около трети кусков по 350—150 мм, более половины от 45 мм до пыли и лишь 10—13% требуемой фракции. Ничего не поделаешь: такова конструкция дробилки. Она «выплевывает» крупные куски и перетирает в мелкую крошку и пыль более мелкие. И, что самое обидное, меньше всего традиционные дробилки выдают фракций, удобных для дальнейшей обработки.

Из щековой дробилки, испытанной недавно в Нижнем Тагиле, выходит более половины материала оптимальной фракции и лишь 4—5% фракций от 5 мм до пыли. Около миллиона рублей в год уже экономят благодаря этому, например, в агломерационном производстве.

Как же новые дробилки устроены?

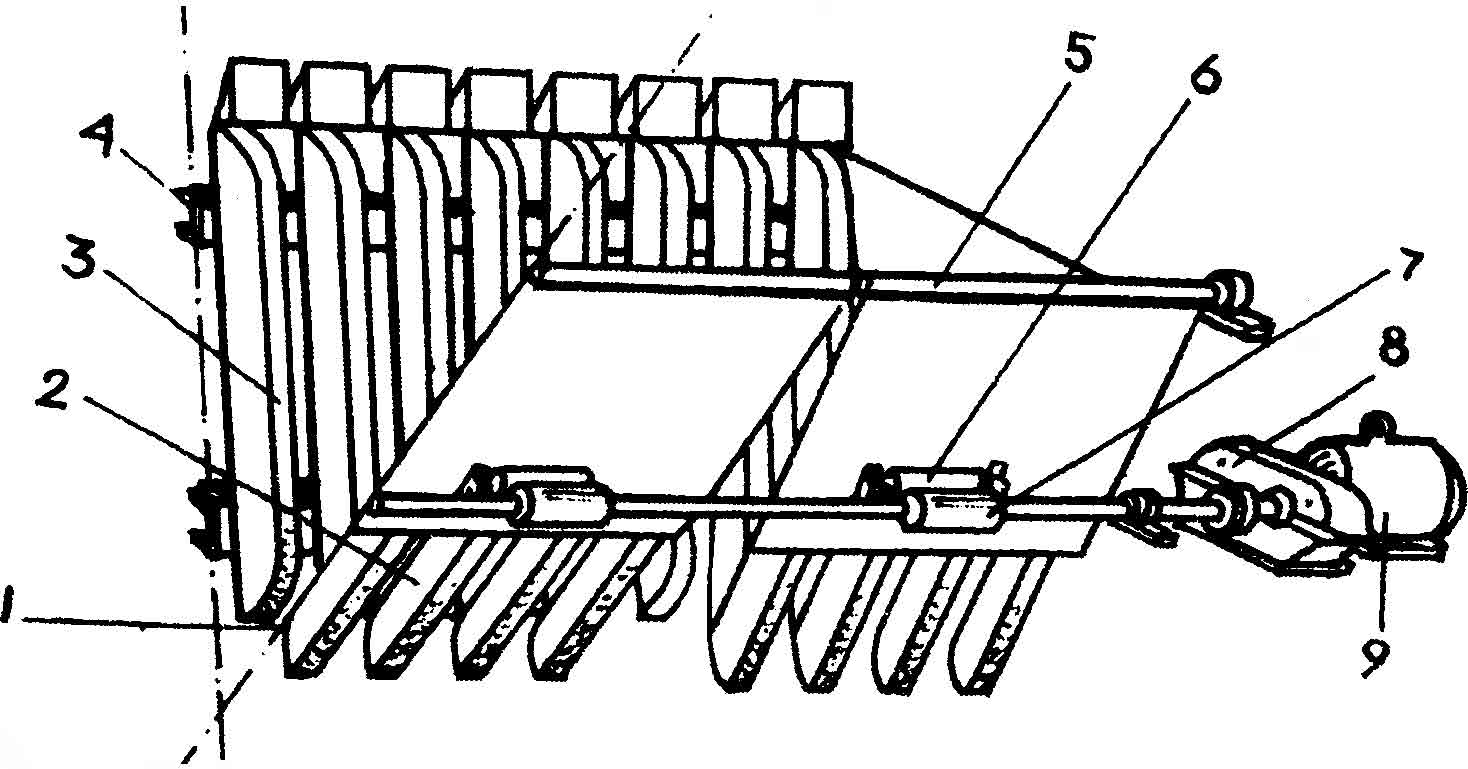

Прежде всего, в них нет вальцев — виновников превращения части материала в крошку и пыль. Вместо них в огромной пасти дробилки — стальные челюсти (колосниковые решетки) и, как положено челюстям, одна из них неподвижная, а вторая на шарнирах. Подвижная челюсть разделена на две самостоятельные секции, по четыре зуба в каждой. На каждой секции — по ролику, контактирующему с эксцентриками. Вал, имеющий мощный привод, расположен параллельно плоскости подвижных колосниковых решеток.

1 — рама дробилки; 2 — неподвижная колосниковая решетка; 3 — подвижная решетка; 4 — разгрузочная щель: 5 — вал подвески подвижных решеток; 6 — ролик; 7 — эксцентрик; 8 — редуктор; 9 — электродвигатель.

За каждый оборот вала гигантские челюсти сомкнутся и разомкнутся один раз, а за одну минуту — 100-120 раз. Поскольку эксцентрики сдвинуты по фазе на 180°, «жевание» идет непрерывно: пока одна челюсть сжимает материал, другая сбрасывает в приемный бункер уже раздробленный. Практически можно поставить и четыре подвижные колосниковые решетки, сдвинув их по фазе на 90°.

Двухсекционная дробилка весит около 22 т, потребляемая мощность 55 кВт. Расстояние между колосниками можно регулировать. А расстояние между подвижной и неподвижными решетками в их нижней части, т. е. ширину разгрузочной щели, можно изменять от 0 до 100 мм. Это значит, что, установив зазор при раскрытых челюстях, скажем, в 50 мм, вы заставите их «жевать» материал до тех пор, пока почти весь он не превратится в куски размером 50 мм.

1976 г. |