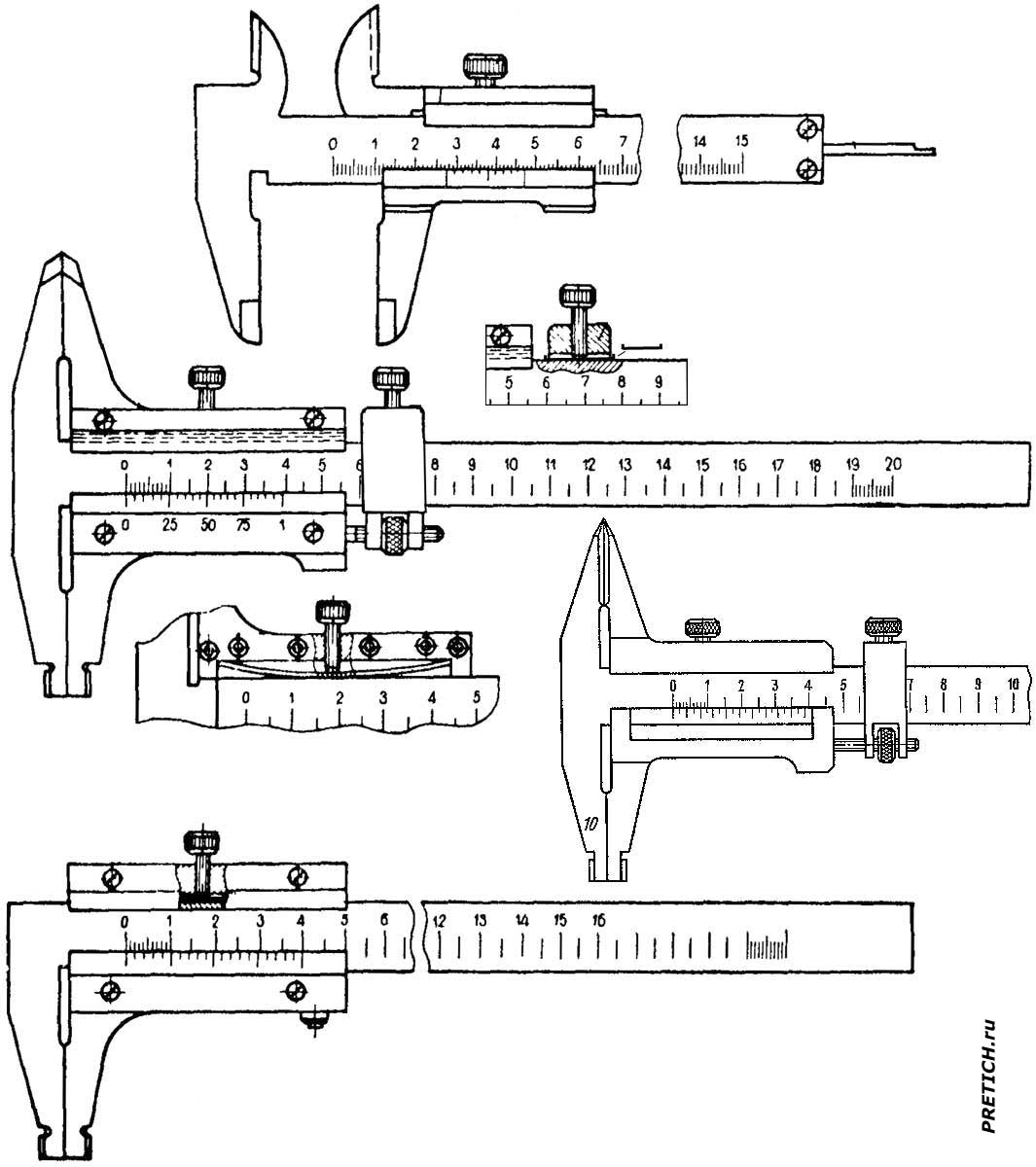

В данной статье я подробно опишу ремонт штангенциркулей - отечественных или импортных, не имеет значения. Поэтапно: определение дефектов, разборка, первичный осмотр, устранение физических дефектов, сборка, заточка разметочных губок, доводка плоскостей, доводка губок для внутренних измерений, поверка...

Штангенциркули - это самые массовые измерительные инструменты, как на производстве, так и в ремонтно-наладочных работах. Простые, надежные, достаточно точные. Тем не менее, и они приходит в негодность, а очень многие проводят измерения, даже не догадываясь, что этот инструмент давным-давно требует ремонта...

Отсутствие ремонтной базы этого инструмента сказывается негативно и на качестве продукции, и влечет дополнительные немалые затраты... То, что можно сравнительно легко отремонтировать - списывается и покупается новый инструмент. В то время как своевременная профилактика и ремонт средств измерения (СИ), позволят использовать их долго, эффективно, малозатратно.

+ Щелкайте по рисункам, чтобы увеличить!

Штангенциркули могут иметь какую-нибудь одну поломку, но чаще, в результате интенсивной эксплуатации, они имеют целый букет мелких и серьезных дефектов... Это и износ измерительных поверхностей, притупление острых разметочных губок, коррозия, забоины, погнутые губки или штанга...

Независимо от дефектов, ремонт проводится полный.

Вначале производится первичная диагностика, цель которой выяснить возможность и целесообразность ремонта. Зачастую инструмент имеет серьезные физические повреждения или крайне изношен, а мудрые советы ветеранов-ремонтников для таких случаев потеряли свою актуальность еще в конце 70-х, начале 80-х годов. Ремонт такого инструмента становится экономически неоправданным - большие затраты человеко-часов, а результат нестабильный, кратковременный.

Если ремонт признан целесообразным, инструмент сперва разбирается, все части укладываются на один фанерный или пластмассовый лоток. Не стоит разбирать сразу несколько штангенциркулей, чтобы не перепутать детали (например, подвижные рамки). Все промывается в так называемом "авиационном бензине" Б-70, либо в растворителе "Калоша" ("Галоша"), Уайт-спирите или же просто автомобильном бензином. Промывка осуществляется в металлических или пластмассовых ванночках. Затем все вытирается и сушится. Надеюсь не надо повторять требований по технике безопасности? В помещении не курить, во время работы с бензином заточные или прочие работы, которые искрой могут вызвать воспламенение, воспрещены. Также необходима вытяжка.

Проводится внешний осмотр и устранение внешних дефектов - забоины убираются надфилем, алмазным бруском. Царапины удаляются прохождением по металлу кусочком вулканитового круга - вдоль следа заводской шлифовки (штрих в штрих). Надо внимательно смотреть и случайно не стереть шкалы и разметки, которые могут быть нанесены фотохимическим способом. Так же удаляются следы коррозии. Затем, если требуется, проводится рихтовка штанги губок или рамки. Выравнивают медным или латунным молотком на свинцовой или латунной наковальне, что бы не создавать забоин и вмятин. Также можно проводить выравнивание в тисках, с помощью трех стальных валиков. Контроль проводится с помощью лекальных линеек на просвет.

Затем проводится сборка штангенциркуля. Здесь обращаем внимание на плоскую пружину на подвижной рамке - на ее износ и изогнутость (необходимое усилие сдвига проверяем динамометром). Изношенную пружину меняем на запасную, или как временное решение - ее можно слегка выгнуть и подложить алюминиевую фольгу. Винт микрометрической подачи должен быть зафиксирован ровно и надежно, если требуется, резьбу проходим плашкой (леркой). Рамка микрометрической подачи также должна иметь металлическую прокладку, чтобы стопорный винт не повреждал направляющую штанги.

Завершив сборку, затачиваем разметочные губки штангенциркуля - используем хороший заточной станок, либо алмазный круг (если разметочные губки из твердого сплава, иначе и не получится). Здесь сложность в том, что заточка губок проводится в их сомкнутом состоянии, они должны быть одинаковые по длине, и вершина острого угла приходилась точно на измерительную плоскость. В крайнем случае, это можно выправить алмазным надфилем, в конце ремонта.

После этого штангенциркуль, особенно губки, следует размагнитить. Для этого используем либо самодельный дроссель, либо специальное размагничивающее устройство.

Теперь приступаем к доводке рабочих плоскостей.

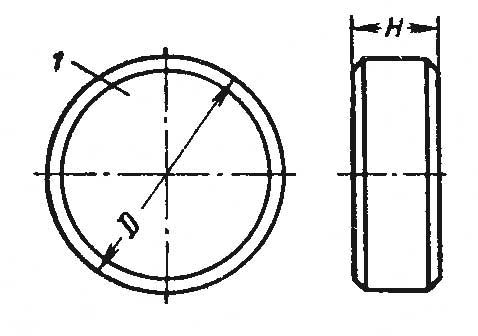

Для доводки нам нужно 3-4 притира. Их изготавливают из чугуна, один из латуни. По боку нужна сетчатая накатка, по краям снимается фаска. Притиры маркируется по номерам. Затем доводятся до плоскопаралелльности с точностью 5-10 мкм на доводочных плитах.

На рисунках выше: притир, цифрой 1 обозначена рабочая плоскость. D - диаметр, ~30 мм, Н - толщина, ~15 мм.

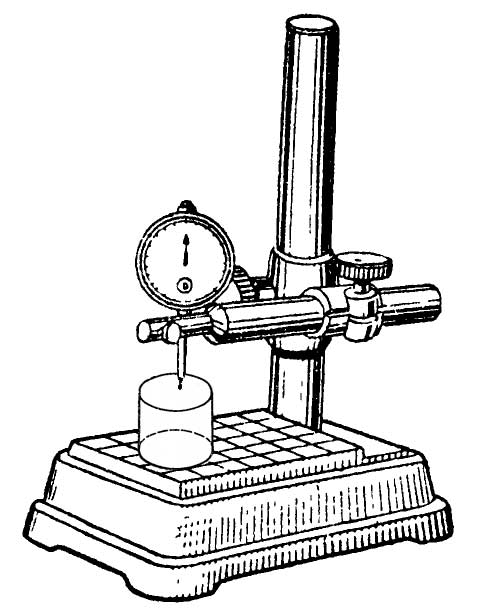

Плоскопаралелльность контролируется индикаторной стойкой, где головка имеет цену деления 1 мкм. Можно, но нежелательно использовать для этого рычажные микрометры или толщиномеры, соответствующей точности.

В зависимости от степени износа - проверяем на просвет - используем сперва доводочные порошки или пасту крупной зернистости, затем более мелкой. Можно использовать целый ряд различных доводочных порошков или паст. Например, электрокорунд белый. Но так, как часть штангенциркулей имеет вставки из твердого сплава, а их обрабатывают только алмазными пастами, то целесообразно все доводить именно алмазными пастами (чтобы не иметь целую гору различных притиров).

Источник света должен находиться за штангенциркулем, но не должен слепить глаза ремонтнику. Штангенциркуль слегка поворачивается по воображаемой оси измерительных плоскостей (на рисунке эта ось обозначена красной линией).

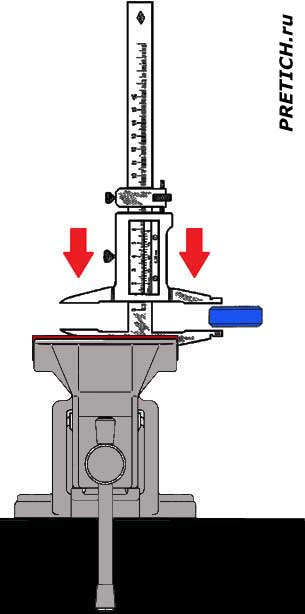

Штангенциркуль зажимается в тисках с латунными (медными, бронзовыми) губками (или накладками) штангой вверх. Тиски должны быть немного развернуты, чтобы губки штангенциркуля смотрели вам примерно в правое плечо (если вы левша, то все надо делать наоборот). Выбираем те губки для притирки, на которых нет просвета. На притир с двух сторон наносится немного алмазной пасты и равномерно растирается. Поднимаем подвижную рамку, вставляем притир и прижимаем его рабочей плоскостью. Некоторые мастера рекомендуют закручивать фиксирующий винт - этого не стоит делать. Просто равномерно прижимаем губки левой рукой. На рисунке выше: синим цветом обозначен притир, две красные стрелки - прижим рамки пальцами левой руки. Прижим должен быть не сильным, равномерным, его можно варьировать, в зависимости от типа просвета.

Доводка осуществляется движением притира возвратно-поступательными движениями, строго вдоль оси измерительных площадок. Как на рисунке выше. Т.е. штрих от доводки должен быть ровным и параллельным. Движение притира должно быть с некоторым усилием, из-за прижима подвижной рамки. Через 3-5 движений, притир разворачивается на произвольный угол 250-30-90 градусов (так износ притира будет равномерным). Как только паста начнет сохнуть и становится вязкой, притир убираем. Протираем его и доводимые плоскости ветошью. Вытаскиваем штангенциркуль из тисков, сводим губки и смотрим на просвет. Он должен постепенно уменьшаться, повторяем процедуру, пока он не исчезнет совсем. Так же доводим и другую сторону.

В случае если просвет не ровный, а клином, притираем сперва ту сторону, где клин - образуется более-менее ровный просвет, начинаем притирать сторону без просвета. Таким образом, подгоняя то эту, то ту сторону, добиваемся полного исчезновения просветов.

Завершающий этап доводки - проходим все губки с двух сторон латунным притиром - он даст нам высокую чистоту обработки (это красиво, хотя и не обязательно).

Далее протираем губки бензином и плотно их сомкнув и зафиксировав зажимным винтом, выставляем нониус.

Затем приступаем к выравниванию губок внутренних измерений - они имеют не измерительную плоскость, а радиус. При сильном износе его выравнивают с помощью бархатного надфиля, или мелкого бруска, подгоняя под целые значения (например, 9,7 или 9,5). Окончательный радиус придают деревянным бруском с нанесенной мелкой алмазной пастой вручную. Или узкой полоской бархатки с пастой ГОИ. Если износ в пределах допуска, то новый размер - измеренный микрометром - наносится на губку электроискровым карандашом. Ну а потом, выставляется нониус на ноль, в общем - все штатно...

Это ремонт штангенциркуля ШЦ-II и ему подобных. Штангенциркуль типа ШЦ-III ремонтировать проще, так как там измерительные губки только в одну сторону. Процесс такой же.

С массовым и крайне популярным штангенциркулем типа ШЦ-I, именуемым в народе "Колумбиком" немного иначе. Основные проблемы: зачастую не регулируемый нониус - значит, при доводке невозможно его выставить, и если штангенциркуль выходит из допуска, его однозначно списывают. Советы "бывалых", вроде постучать молотком по губкам - не работают. Штангенциркуль полностью из закаленной стали... и если попадется и не закаленный, этими ударами мы нарушим структуру металла и его все равно "поведет" через некоторое время...

Одно время я на таких штангенциркулях полностью удалял нониус - снимал слой металла на подвижной рамке, на шлифовальном станке. Сверлил отверстия, нарезал резьбу и ставил обычные нониусы... но это было слишком затратно.

Была некогда интересная идея - наращивать слой металла в гальванической ванне. Я пробовал этот метод. Никель отслаивается. А хром, вроде бы дает результат, но он дает очень твердую "бахрому", которая попросту царапает и поверочный инструмент, и измеряемые детали... Новые модели ШЦ-I выпускаются уже с регулируемым нониусом.

Вторая проблема ШЦ-I это губки для внутренних измерений - их одновременно используют как разметочный инструмент. Измерительная плоскость "заострена" и легко вырабатывается, а использование их как чертилки - лишь усугубляет ситуацию. Очень скоро просвет в этих губках становится слишком большим, и он опять же - идет на списание. С глубиномером проще. Делается небольшая оправка из текстолита или иного материала, сбоку два винта, и нижний торец доводится на плите.

Импортные штангенциркули. По-сути они соответствуют все тем же моделям, какие были в СССР. Но очень часто, особенно у аналогов ШЦ-I ремонтопригодность крайне низкая - ее принесли в жертву внешнему виду. И часто из-за этой красоты инструмент невозможно отремонтировать...

С другой стороны, масса импортных и современных отечественных штангенциркулей вместо нониуса имеют электронное табло или круговую шкалу со стрелкой. Это существенно облегчает ремонт и продлевает срок службы штангенциркулей этого типа - проводится доводка, потом переставляется стрелка... Зубчатая рейка имеет тенденцию к износу. Износ относительный, зачастую достаточно извлечь эту рейку и перевернуть другой стороной, и штангенциркуль проработает еще достаточно долго. Стальные шестерни изнашиваются, здесь уже ничего не поделаешь, если нет запчастей... Разбиваются посадочные места для осей шестеренок, здесь можно немного прочеканить отверстие стальным шариком - оно равномерно уменьшится... В штангенциркулях с электронным блоком просто задается нулевое значение.

В общем и целом, ремонт импортных штангенциркулей ничем не отличается от отечественных: та же разборка, промывка, зачистка забоин и коррозии, исправление деформированных элементов, доводка рабочих плоскостей и поверка стандартными способами...

Главная задача соответствующих служб предприятия - это не доводить штангенциркули, как и прочие СИ до такого плачевного состояния. Постоянно поддерживая инструменты в хорошем состоянии, можно сэкономить большие средства, сохраняя качество продукции на высоком уровне.

Ремонт прочего штангенинструмента будет описан в одной отдельной статье.

Михаил Дмитриенко, специально для PRETICH.ru

2020 г.

- Проверка и ремонт штангензубомеров...

***